De soorten smeersystemen kunnen in drie groepen worden ingedeeld:

- Klasse I – lagers die de toepassing van een smeermiddel uit een externe bron vereisen (b.v., Klasse II – lagers die een smeermiddel bevatten binnen de wanden van het lager (b.v. brons, grafiet, enz.). Typisch deze lagers vereisen een externe smeermiddel om maximale prestaties te bereiken.

- Klasse III – lagers gemaakt van materialen die het smeermiddel zijn. Deze lagers worden meestal beschouwd als “zelfsmerend” en kunnen draaien zonder een extern smeermiddel.

Voorbeelden van het tweede type lager zijn Oilites en kunststof lagers gemaakt van polyacetal; voorbeelden van het derde type zijn gemetalliseerde grafiet lagers en PTFE lagers.

De meeste glijlagers hebben een gladde binnenkant; sommige zijn echter gegroefd, zoals spiraalgroef lagers. De groeven helpen smering in het lager en bedekken de hele journal.

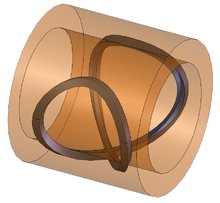

Zelfsmerende glijlagers hebben een smeermiddel dat in de lagerwanden zit. Er zijn vele vormen van zelfsmerende lagers. De eerste, en meest voorkomende, zijn gesinterde metalen lagers, die poreuze wanden hebben. De poreuze wanden zuigen olie aan via capillaire werking en geven de olie af wanneer druk of warmte wordt uitgeoefend. Een voorbeeld van een gesinterd metalen lager in actie is te zien in zelfsmerende kettingen, die geen extra smering nodig hebben tijdens het gebruik. Een andere vorm is een massieve metalen bus uit één stuk met een kanaal met acht groeven op de binnendiameter, dat met grafiet is gevuld. Een soortgelijk lager vervangt de achtvormige groef door gaten die met grafiet zijn gevuld. Hierdoor wordt het lager van binnen en van buiten gesmeerd. De laatste vorm is een plastic lager, waarbij het smeermiddel in het lager is gegoten. Het smeermiddel komt vrij als het lager wordt ingereden.

Er zijn drie hoofdtypen smering: volledige-film toestand, grensconditie, en droge conditie. Volle-film condities zijn wanneer de belasting van het lager uitsluitend wordt gedragen door een film van vloeibaar smeermiddel en er geen contact is tussen de twee lageroppervlakken. In meng- of grensomstandigheden wordt de belasting deels gedragen door direct oppervlaktecontact en deels door een film die zich tussen de twee vormt. In een droge toestand, wordt de volledige lading gedragen door oppervlakte-op-oppervlakte contact.

Lagers die van lager-rangmaterialen worden gemaakt lopen altijd in de droge voorwaarde. De andere twee klassen van glijlagers kunnen in alle drie voorwaarden lopen; de voorwaarde waarin een lager loopt is afhankelijk van de exploitatievoorwaarden, lading, relatieve oppervlaktesnelheid, ontruiming binnen het lager, kwaliteit en hoeveelheid smeermiddel, en temperatuur (die de viscositeit van het smeermiddel beïnvloedt). Als het glijlager niet is ontworpen om in de droge of grenstoestand te werken, heeft het een hoge wrijvingscoëfficiënt en slijt het. Droge en grenstoestanden kunnen zelfs worden ervaren in een vloeistoflager wanneer dit buiten de normale bedrijfsomstandigheden werkt; b.v. bij opstarten en uitschakelen.

VloeistofsmeringEdit

Vloeistofsmering resulteert in een volledige-film of een randvoorwaarde smeringsmodus. Een goed ontworpen lagersysteem vermindert wrijving door het elimineren van oppervlakte contact tussen de tap en het lager door middel van vloeistof dynamische effecten.

Vloeibare lagers kunnen hydrostatisch of hydrodynamisch gesmeerd worden. Hydrostatisch gesmeerde lagers worden gesmeerd door een externe pomp die een statische hoeveelheid druk handhaaft. In een hydrodynamisch lager wordt de druk in de oliefilm gehandhaafd door de rotatie van de tap. Hydrostatische lagers komen in een hydrodynamische toestand wanneer de tap roteert. Hydrostatische lagers gebruiken gewoonlijk olie, terwijl hydrodynamische lagers olie of vet kunnen gebruiken, maar lagers kunnen worden ontworpen om elke beschikbare vloeistof te gebruiken, en verschillende pompontwerpen gebruiken de gepompte vloeistof als smeermiddel.

Hydrodynamische lagers vereisen meer zorg bij ontwerp en gebruik dan hydrostatische lagers. Zij zijn ook gevoeliger voor initiële slijtage omdat smering pas optreedt wanneer de as roteert. Bij lage rotatiesnelheden is het mogelijk dat de smering geen volledige scheiding tussen as en bus bereikt. Bijgevolg kunnen hydrodynamische lagers worden geholpen door secundaire lagers die de as tijdens de start- en stopperiodes ondersteunen en de met fijne tolerantie bewerkte oppervlakken van het glijlager beschermen. Anderzijds, zijn de hydrodynamische lagers eenvoudiger te installeren en zijn minder duur.

In de hydrodynamische staat vormt zich een smerings “wig”, die de dagtap opheft. De tap verschuift ook enigszins horizontaal in de draairichting. De plaats van de astap wordt gemeten door de standhoek, de hoek tussen de verticaal en een lijn door het middelpunt van de astap en het middelpunt van het lager, en de excentriciteitsverhouding, de verhouding tussen de afstand van het middelpunt van de astap en het middelpunt van het lager, en de totale radiale speling. De instelhoek en de excentriciteitsverhouding zijn afhankelijk van de draairichting en -snelheid en de belasting. In hydrostatische lagers beïnvloedt de oliedruk ook de excentriciteitsverhouding. In elektromagnetische apparatuur zoals motoren kunnen elektromagnetische krachten de zwaartekracht tegenwerken, waardoor de astap ongebruikelijke posities kan innemen.

Een nadeel dat specifiek is voor vloeistofgesmeerde, hydrodynamische astaplagers in hogesnelheidsmachines is oliewerveling – een zelfopgewekte trilling van de astap. Oliewerveling treedt op wanneer de smeerwig instabiel wordt: kleine verstoringen van de tap resulteren in reactiekrachten van de oliefilm, die verdere beweging veroorzaken, waardoor zowel de oliefilm als de tap rond de lagerschaal gaan “wervelen”. De wervelfrequentie bedraagt meestal ongeveer 42% van de draaisnelheid van de astap. In extreme gevallen leidt het wervelen van de olie tot direct contact tussen de tap en het lager, waardoor het lager snel verslijt. In sommige gevallen valt de frequentie van de werveling samen met de kritische snelheid van de machine-as; deze toestand staat bekend als “oil whip”. Olie whip kan zeer destructief zijn.

Olie whirl kan worden voorkomen door een stabiliserende kracht uit te oefenen op de astap. Een aantal lagerontwerpen tracht de geometrie van het lager te gebruiken om ofwel een obstakel voor de wervelende vloeistof te vormen ofwel een stabiliserende kracht te leveren om de werveling te minimaliseren. Eén zo’n ontwerp heet citroenboring of elliptische boring. Bij dit ontwerp worden vulringen tussen de twee helften van de lagerbehuizing aangebracht en wordt de boring op maat gefreesd. Nadat de vulplaten zijn verwijderd, lijkt de boring op een citroenvorm, waardoor de speling in één richting van de boring afneemt en de voorspanning in die richting toeneemt. Het nadeel van dit ontwerp is de lagere belastbaarheid, in vergelijking met typische glijlagers. Het is ook nog steeds gevoelig voor olie werveling bij hoge snelheden, maar de kosten zijn relatief laag.

Een ander ontwerp is de drukdam of gedempte groef, die een ondiepe reliëf snede in het midden van het lager over de bovenste helft van het lager heeft. De groef stopt abrupt om een neerwaartse kracht te creëren om de dagtap te stabiliseren. Dit ontwerp heeft een hoge belastbaarheid en corrigeert de meeste oliewervelsituaties. Het nadeel is dat het maar in één richting werkt. Het verschuiven van de lagerhelften doet hetzelfde als de drukdam. Het enige verschil is dat de belastbaarheid toeneemt naarmate de offset toeneemt.

Een radicaler ontwerp is het tiltting-pad ontwerp, dat gebruik maakt van meerdere pads die ontworpen zijn om mee te bewegen met veranderende belastingen. Het wordt gewoonlijk gebruikt in zeer grote toepassingen, maar vindt ook uitgebreide toepassing in moderne turbomachines omdat het de werveling van de olie bijna volledig elimineert.