Os tipos de sistema de lubrificação podem ser categorizados em três grupos:

- Classe I – rolamentos que requerem a aplicação de um lubrificante de uma fonte externa (por exemplo, óleo, graxa, etc.).

- Classe II – rolamentos que contêm um lubrificante dentro das paredes do rolamento (por exemplo, bronze, grafite, etc.). Normalmente estes rolamentos requerem um lubrificante externo para alcançar o máximo desempenho.

- Classe III – rolamentos feitos de materiais que são o lubrificante. Estes rolamentos são tipicamente considerados “autolubrificantes” e podem funcionar sem um lubrificante externo.

Exemplos do segundo tipo de rolamento são os rolamentos Oilites e os rolamentos de plástico feitos de poliacetal; exemplos do terceiro tipo são os rolamentos de grafite metalizado e os rolamentos de PTFE.

A maioria dos rolamentos lisos tem uma superfície interna lisa; no entanto, alguns são ranhurados, como os rolamentos de ranhura espiral. As ranhuras ajudam a lubrificação a entrar no mancal e a cobrir todo o munhão.

Rótulas autolubrificantes têm um lubrificante contido dentro das paredes do mancal. Há muitas formas de mancais autolubrificantes. As primeiras, e as mais comuns, são mancais de metal sinterizado, que possuem paredes porosas. As paredes porosas absorvem o óleo através da ação capilar e liberam o óleo quando é aplicada pressão ou calor. Um exemplo de um rolamento de metal sinterizado em ação pode ser visto em correntes autolubrificantes, que não requerem lubrificação adicional durante o funcionamento. Outra forma é uma bucha sólida de uma peça metálica com um canal de oito ranhuras no diâmetro interno que é preenchido com grafite. Um rolamento semelhante substitui a ranhura da figura oito com furos tapados com grafite. Isto lubrifica o rolamento por dentro e por fora. A última forma é um rolamento de plástico, que tem o lubrificante moldado no rolamento. O lubrificante é liberado quando o rolamento é executado em.

Existem três tipos principais de lubrificação: condição de filme completo, condição de limite e condição seca. As condições de película cheia são quando a carga do rolamento é transportada apenas por uma película de lubrificante fluido e não há contato entre as duas superfícies de rolamento. Em condições de mistura ou limite, a carga é transportada em parte por contato direto da superfície e em parte por uma película que se forma entre as duas. Em condições secas, a carga total é transportada pelo contato de superfície a superfície.

Rolamentos que são feitos de materiais de grau de rolamento sempre funcionam na condição seca. As outras duas classes de rótulas podem funcionar nas três condições; a condição na qual um rolamento funciona depende das condições de operação, carga, velocidade superficial relativa, folga dentro do rolamento, qualidade e quantidade de lubrificante e temperatura (afetando a viscosidade do lubrificante). Se o mancal de deslizamento não for projetado para funcionar na condição seca ou limite, ele tem um alto coeficiente de atrito e se desgasta. Condições secas e de limite podem ser experimentadas mesmo em um rolamento fluido quando operando fora de suas condições normais de operação; por exemplo, na partida e desligamento.

Lubrificação por fluidoEditar

Fluid lubrication results in a full-film or a boundary condition lubrication mode. Um sistema de rolamentos adequadamente projetado reduz o atrito eliminando o contato superfície a superfície entre o moente e o rolamento através de efeitos dinâmicos do fluido.

Rolamentos fluidos podem ser lubrificados hidrostaticamente ou hidrodinamicamente. Os rolamentos lubrificados hidrostaticamente são lubrificados por uma bomba externa que mantém uma quantidade estática de pressão. Em um mancal hidrodinâmico a pressão no filme de óleo é mantida pela rotação do moente. Os rolamentos hidrostáticos entram em um estado hidrodinâmico quando o moente está girando. Os rolamentos hidrostáticos normalmente usam óleo, enquanto os rolamentos hidrodinâmicos podem usar óleo ou graxa, porém os rolamentos podem ser projetados para usar qualquer fluido disponível, e vários projetos de bombas usam o fluido bombeado como lubrificante.

Rolamentos hidrodinâmicos requerem mais cuidado no projeto e operação do que os rolamentos hidrostáticos. Eles também são mais propensos ao desgaste inicial porque a lubrificação não ocorre até que haja rotação do eixo. Em baixas rotações a lubrificação pode não atingir a separação completa entre o eixo e a bucha. Como resultado, rolamentos hidrodinâmicos podem ser auxiliados por rolamentos secundários que suportam o eixo durante os períodos de partida e parada, protegendo as superfícies de tolerância fina usinadas do rolamento do moente. Por outro lado, os rolamentos hidrodinâmicos são mais simples de instalar e são menos caros.

No estado hidrodinâmico, forma-se uma “cunha” de lubrificação, que levanta o moente. O moente também se desloca ligeiramente na horizontal no sentido da rotação. A localização do moente é medida pelo ângulo de atitude, que é o ângulo formado entre a vertical e uma linha que atravessa o centro do moente e o centro do rolamento, e a razão de excentricidade, que é a razão da distância do centro do moente do centro do rolamento, até a folga radial total. O ângulo de atitude e a relação de excentricidade dependem da direção e velocidade de rotação e da carga. Em rolamentos hidrostáticos a pressão do óleo também afeta a relação de excentricidade. Em equipamentos eletromagnéticos como motores, forças eletromagnéticas podem neutralizar cargas gravitacionais, fazendo com que o moente assuma posições incomuns.

Uma desvantagem específica dos rolamentos de moente hidrodinâmicos lubrificados com fluido em máquinas de alta velocidade é o turbilhão de óleo – uma vibração auto-excitada do moente. O turbilhão de óleo ocorre quando a cunha de lubrificação se torna instável: pequenos distúrbios do moente resultam em forças de reação do filme de óleo, que causam maior movimento, fazendo com que tanto o filme de óleo quanto o moente “turbilhem” ao redor do casquilho do rolamento. Normalmente a frequência do giro é de cerca de 42% da velocidade de giro do moente. Em casos extremos, o turbilhão de óleo leva ao contato direto entre o diário e o rolamento, o que rapidamente desgasta o rolamento. Em alguns casos, a freqüência do turbilhão coincide com e “trava” a velocidade crítica do eixo da máquina; essa condição é conhecida como “chicote de óleo”. O chicote de óleo pode ser muito destrutivo.

O giro de óleo pode ser evitado por uma força estabilizadora aplicada ao diário. Vários projetos de rolamentos procuram usar a geometria do rolamento para fornecer um obstáculo ao fluido giratório ou para fornecer uma carga estabilizadora para minimizar o turbilhão. Um deles é chamado de furo de limão ou furo elíptico. Neste projeto, os calços são instalados entre as duas metades da caixa do rolamento e, em seguida, o furo é usinado de acordo com o tamanho. Depois que os calços são removidos, o furo se assemelha a uma forma de limão, o que diminui a folga em uma direção do furo e aumenta a pré-carga naquela direção. A desvantagem deste design é a sua menor capacidade de carga, em comparação com os rolamentos típicos do moente. Também ainda é suscetível ao turbilhão de óleo em altas velocidades, porém seu custo é relativamente baixo.

Outro projeto é a represa de pressão ou ranhura da represa, que tem um corte em relevo raso no centro do mancal sobre a metade superior do mancal. A ranhura pára abruptamente a fim de criar uma força descendente para estabilizar o diário. Este projeto tem uma alta capacidade de carga e corrige a maioria das situações de giro de óleo. A desvantagem é que ele só funciona em uma direção. A compensação das metades do rolamento faz a mesma coisa que a barragem de pressão. A única diferença é que a capacidade de carga aumenta à medida que o desvio aumenta.

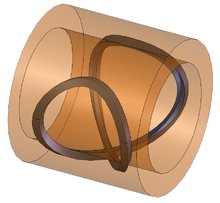

Um projeto mais radical é o projeto de plataforma basculante, que utiliza várias almofadas que são projetadas para se mover com cargas variáveis. Ele é normalmente usado em aplicações muito grandes, mas também encontra extensa aplicação em turbomáquinas modernas porque elimina quase completamente o turbilhão de óleo.