Les types de système de lubrification peuvent être classés en trois groupes :

- Classe I – roulements qui nécessitent l’application d’un lubrifiant provenant d’une source externe (par ex, huile, graisse, etc.).

- Classe II – roulements qui contiennent un lubrifiant à l’intérieur des parois du roulement (par exemple, bronze, graphite, etc.). Généralement, ces roulements nécessitent un lubrifiant extérieur pour atteindre une performance maximale.

- Classe III – roulements constitués de matériaux qui sont le lubrifiant. Ces roulements sont typiquement considérés comme « autolubrifiants » et peuvent fonctionner sans lubrifiant extérieur.

Des exemples du deuxième type de roulements sont les Oilites et les roulements en plastique fabriqués à partir de polyacétal ; des exemples du troisième type sont les roulements en graphite métallisé et les roulements en PTFE.

La plupart des paliers lisses ont une surface intérieure lisse ; cependant, certains sont rainurés, comme le palier à rainure spirale. Les rainures aident la lubrification à pénétrer dans le roulement et à couvrir l’ensemble du tourillon.

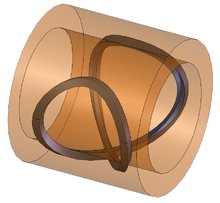

Les paliers lisses autolubrifiants ont un lubrifiant contenu dans les parois du roulement. Il existe de nombreuses formes de paliers autolubrifiants. La première, et la plus courante, sont les paliers en métal fritté, dont les parois sont poreuses. Les parois poreuses attirent l’huile par capillarité et la libèrent lorsqu’une pression ou une chaleur est appliquée. Les chaînes autolubrifiantes, qui ne nécessitent aucune lubrification supplémentaire pendant le fonctionnement, sont un exemple de palier en métal fritté en action. Une autre forme de roulement est une douille métallique solide d’une seule pièce avec une rainure en forme de huit sur le diamètre intérieur, remplie de graphite. Un roulement similaire remplace la rainure en huit par des trous bouchés au graphite. Cela permet de lubrifier le roulement à l’intérieur et à l’extérieur. La dernière forme est un roulement en plastique, dans lequel le lubrifiant est moulé. Le lubrifiant est libéré au fur et à mesure du rodage du roulement.

Il existe trois principaux types de lubrification : condition de film intégral, condition limite et condition sèche. On parle de conditions de film intégral lorsque la charge du roulement est supportée uniquement par un film de lubrifiant fluide et qu’il n’y a aucun contact entre les deux surfaces du roulement. Dans les conditions mixtes ou limites, la charge est supportée en partie par un contact direct avec la surface et en partie par un film qui se forme entre les deux. Dans un état sec, la totalité de la charge est supportée par un contact de surface à surface.

Les paliers qui sont fabriqués à partir de matériaux de qualité pour paliers fonctionnent toujours dans un état sec. Les deux autres classes de paliers lisses peuvent fonctionner dans les trois conditions ; la condition dans laquelle un palier fonctionne dépend des conditions de fonctionnement, de la charge, de la vitesse relative de la surface, du jeu à l’intérieur du palier, de la qualité et de la quantité de lubrifiant, et de la température (qui affecte la viscosité du lubrifiant). Si le palier lisse n’est pas conçu pour fonctionner dans des conditions sèches ou limites, son coefficient de frottement est élevé et il s’use. Les conditions sèches et limites peuvent être expérimentées même dans un palier fluide lorsqu’il fonctionne en dehors de ses conditions de fonctionnement normales ; par exemple, au démarrage et à l’arrêt.

Lubrification fluideEdit

La lubrification fluide se traduit par un mode de lubrification à film intégral ou à conditions limites. Un système de palier correctement conçu réduit le frottement en éliminant le contact surface à surface entre le tourillon et le palier par des effets de dynamique des fluides.

Les paliers fluides peuvent être lubrifiés de manière hydrostatique ou hydrodynamique. Les roulements à lubrification hydrostatique sont lubrifiés par une pompe externe qui maintient une quantité statique de pression. Dans un palier hydrodynamique, la pression du film d’huile est maintenue par la rotation du tourillon. Les roulements hydrostatiques entrent dans un état hydrodynamique lorsque le tourillon est en rotation. Les paliers hydrostatiques utilisent généralement de l’huile, tandis que les paliers hydrodynamiques peuvent utiliser de l’huile ou de la graisse, cependant les paliers peuvent être conçus pour utiliser n’importe quel fluide disponible, et plusieurs conceptions de pompes utilisent le fluide pompé comme lubrifiant.

Les paliers hydrodynamiques nécessitent une plus grande attention dans la conception et le fonctionnement que les paliers hydrostatiques. Ils sont également plus enclins à l’usure initiale car la lubrification ne se produit pas avant qu’il y ait une rotation de l’arbre. À faible vitesse de rotation, la lubrification peut ne pas atteindre une séparation complète entre l’arbre et la bague. Par conséquent, les paliers hydrodynamiques peuvent être aidés par des paliers secondaires qui supportent l’arbre pendant les périodes de démarrage et d’arrêt, protégeant ainsi les surfaces usinées à tolérance fine du palier lisse. D’autre part, les paliers hydrodynamiques sont plus simples à installer et sont moins coûteux.

À l’état hydrodynamique, un « coin » de lubrification se forme, ce qui soulève le tourillon. Le tourillon se déplace aussi légèrement horizontalement dans le sens de la rotation. L’emplacement du tourillon est mesuré par l’angle d’attitude, qui est l’angle formé entre la verticale et une ligne qui passe par le centre du tourillon et le centre du palier, et le rapport d’excentricité, qui est le rapport entre la distance du centre du tourillon au centre du palier, et le jeu radial total. L’angle d’attitude et le rapport d’excentricité dépendent du sens et de la vitesse de rotation ainsi que de la charge. Dans les roulements hydrostatiques, la pression d’huile affecte également le rapport d’excentricité. Dans les équipements électromagnétiques tels que les moteurs, les forces électromagnétiques peuvent contrecarrer les charges de gravité, amenant le tourillon à prendre des positions inhabituelles.

Un inconvénient spécifique aux paliers lisses hydrodynamiques lubrifiés par fluide dans les machines à grande vitesse est le tourbillon d’huile – une vibration auto-excitée du tourillon. Le tourbillon d’huile se produit lorsque le coin de lubrification devient instable : de petites perturbations du tourillon entraînent des forces de réaction du film d’huile, qui provoquent un mouvement supplémentaire, entraînant à la fois le film d’huile et le tourbillon à « tourbillonner » autour du coussinet. En général, la fréquence du tourbillon est d’environ 42 % de la vitesse de rotation du tourillon. Dans les cas extrêmes, le tourbillon d’huile entraîne un contact direct entre le tourillon et le roulement, ce qui use rapidement le roulement. Dans certains cas, la fréquence du tourbillon coïncide avec la vitesse critique de l’arbre de la machine et se verrouille sur celle-ci ; cette situation est connue sous le nom de « coup de fouet ». Le tourbillon d’huile peut être très destructeur.

Le tourbillon d’huile peut être évité par une force de stabilisation appliquée au tourillon. Un certain nombre de conceptions de paliers cherchent à utiliser la géométrie du palier pour soit fournir un obstacle au fluide tourbillonnant, soit fournir une charge stabilisatrice pour minimiser le tourbillon. L’une de ces conceptions est appelée alésage citron ou alésage elliptique. Dans cette conception, des cales sont installées entre les deux moitiés du logement du roulement, puis l’alésage est usiné à la taille voulue. Une fois les cales retirées, l’alésage ressemble à un citron, ce qui diminue le jeu dans une direction de l’alésage et augmente la précharge dans cette direction. L’inconvénient de cette conception est sa capacité de charge plus faible, par rapport aux paliers lisses typiques. Il est également toujours sensible aux tourbillons d’huile à des vitesses élevées, cependant son coût est relativement faible.

Une autre conception est le barrage sous pression ou la rainure barrée, qui a une coupe en relief peu profonde au centre du roulement sur la moitié supérieure du roulement. La rainure s’arrête brusquement afin de créer une force vers le bas pour stabiliser le tourillon. Cette conception a une capacité de charge élevée et corrige la plupart des situations de tourbillon d’huile. L’inconvénient est qu’elle ne fonctionne que dans un sens. Le décalage des moitiés de roulement a le même effet que le barrage sous pression. La seule différence est que la capacité de charge augmente à mesure que le décalage augmente.

Une conception plus radicale est la conception à patins basculants, qui utilise plusieurs patins conçus pour se déplacer avec des charges changeantes. Elle est généralement utilisée dans les très grandes applications mais trouve également une application étendue dans les turbomachines modernes car elle élimine presque complètement le tourbillon d’huile.