Liukulaakereiden voitelujärjestelmätyypit voidaan jakaa kolmeen ryhmään:

- I-luokka – laakerit, jotka vaativat ulkoisesta paikasta tulevan voiteluaineen käytön (esim, öljy, rasva jne.).

- Luokka II – laakerit, jotka sisältävät voiteluaineen laakerin seinämien sisällä (esim. pronssi, grafiitti jne.). Tyypillisesti nämä laakerit vaativat ulkopuolisen voiteluaineen maksimaalisen suorituskyvyn saavuttamiseksi.

- Luokka III – laakerit, jotka on valmistettu materiaaleista, jotka ovat voiteluaineena. Näitä laakereita pidetään tyypillisesti ”itsevoitelevina” ja ne voivat toimia ilman ulkoista voiteluainetta.

Esimerkkejä toisen tyyppisistä laakereista ovat Oilit ja polyasetaalista valmistetut muovilaakerit; esimerkkejä kolmannen tyypin laakereista ovat metallisoidut grafiittilaakerit ja PTFE-laakerit.

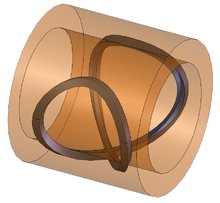

Useimmissa liukulaakereissa on liukupintainen sisäpinta; joissakin laakereissa on kuitenkin uritus, kuten spiraaliuralaakerissa. Urat auttavat voiteluaineen pääsyä laakeriin ja peittävät koko navan.

Itsevoitelevissa liukulaakereissa voiteluaine on laakerin seinämien sisällä. Itsevoitelevia laakereita on monenlaisia. Ensimmäiset ja yleisimmät ovat sintrattuja metallilaakereita, joissa on huokoiset seinämät. Huokoiset seinämät imevät öljyä sisäänsä kapillaarisesti ja vapauttavat öljyä paineen tai lämmön vaikutuksesta. Esimerkkinä sintrattujen metallilaakereiden toiminnasta voidaan nähdä itsevoitelevat ketjut, jotka eivät tarvitse lisävoitelua käytön aikana. Toinen muoto on kiinteä yksiosainen metalliholkki, jonka sisähalkaisijassa on grafiitilla täytetty kahdeksikko. Samankaltainen laakeri korvaa kahdeksikon uran grafiitilla täytetyillä rei’illä. Näin laakeri voidellaan sisältä ja ulkoa. Viimeinen muoto on muovilaakeri, jossa voiteluaine on valettu laakeriin. Voiteluaine vapautuu, kun laakeria ajetaan sisään.

Voitelussa on kolme päätyyppiä: täyskalvo-olosuhde, reunaolosuhde ja kuiva olosuhde. Täyskalvo-olosuhteissa laakerin kuormitusta kantaa ainoastaan nestemäisen voiteluaineen kalvo eikä kahden laakeripinnan välillä ole kosketusta. Sekoitus- tai reunaolosuhteissa kuormitus välittyy osittain suoran pintakosketuksen ja osittain näiden kahden pinnan väliin muodostuvan kalvon välityksellä. Kuivassa tilassa koko kuormitus kulkee pinnan ja pinnan välisen kosketuksen kautta.

Laakerit, jotka on valmistettu laakerilaatuisista materiaaleista, toimivat aina kuivassa tilassa. Kaksi muuta liukulaakeriluokkaa voivat toimia kaikissa kolmessa tilassa; tila, jossa laakeri toimii, riippuu käyttöolosuhteista, kuormituksesta, suhteellisesta pintanopeudesta, laakerin sisäisestä välyksestä, voiteluaineen laadusta ja määrästä sekä lämpötilasta (joka vaikuttaa voiteluaineen viskositeettiin). Jos liukulaakeria ei ole suunniteltu toimimaan kuivassa tilassa tai rajatilassa, sen kitkakerroin on korkea ja se kuluu. Kuiva- ja reunaehtoja voi esiintyä myös nestemäisessä laakerissa, kun sitä käytetään sen normaalien käyttöolosuhteiden ulkopuolella; esim. käynnistyksen ja pysäytyksen yhteydessä.

NestevoiteluMuokkaa

Nestevoitelu johtaa täyskalvon tai reunaehtovoitelutilaan. Oikein suunniteltu laakerijärjestelmä vähentää kitkaa eliminoimalla nesteen dynaamisten vaikutusten avulla nivelakselin ja laakerin välisen pinnan ja pinnan välisen kosketuksen.

Nestelaakerit voivat olla hydrostaattisesti tai hydrodynaamisesti voideltuja. Hydrostaattisesti voideltuja laakereita voidellaan ulkoisella pumpulla, joka ylläpitää staattista painetta. Hydrodynaamisessa laakerissa öljykalvon painetta ylläpidetään nivelen pyörimisellä. Hydrostaattiset laakerit siirtyvät hydrodynaamiseen tilaan, kun laakeripesä pyörii. Hydrostaattisissa laakereissa käytetään yleensä öljyä, kun taas hydrodynaamisissa laakereissa voidaan käyttää öljyä tai rasvaa, mutta laakerit voidaan suunnitella käyttämään mitä tahansa nestettä, ja useat pumppumallit käyttävät pumpattua nestettä voiteluaineena.

Hydrodynaamiset laakerit vaativat suurempaa huolellisuutta suunnittelussa ja käytössä kuin hydrostaattiset laakerit. Ne ovat myös alttiimpia alkuvaiheen kulumiselle, koska voitelu tapahtuu vasta, kun akseli pyörii. Pienillä pyörimisnopeuksilla voitelu ei välttämättä saavuta täydellistä erottumista akselin ja holkin välillä. Tämän vuoksi hydrodynaamisia laakereita voidaan tukea toissijaisilla laakereilla, jotka tukevat akselia käynnistys- ja pysäytysjaksojen aikana ja suojaavat nivellaakerin hienotoleranssilla työstettyjä pintoja. Toisaalta hydrodynaamiset laakerit ovat yksinkertaisempia asentaa ja edullisempia.

Hydrodynaamisessa tilassa muodostuu voitelu-”kiila”, joka nostaa niveltä. Napa myös siirtyy hieman vaakasuunnassa pyörimissuunnassa. Navan sijaintia mitataan asentokulmalla, joka on pystysuoran ja navan keskipisteen ja laakerin keskipisteen kautta kulkevan viivan muodostama kulma, ja eksentrisyyssuhteella, joka on navan keskipisteen etäisyyden laakerin keskipisteestä ja yleisen säteittäisen välyksen välinen suhde. Asentokulma ja eksentrisyyssuhde riippuvat pyörimissuunnasta ja -nopeudesta sekä kuormituksesta. Hydrostaattisissa laakereissa myös öljynpaine vaikuttaa eksentrisyyssuhteeseen. Sähkömagneettisissa laitteissa, kuten moottoreissa, sähkömagneettiset voimat voivat olla vastapainona painovoimakuormille, mikä saa nivelakselin ottamaan epätavallisia asentoja.

Yksi nestevoideltujen, hydrodynaamisten nivelakselilaakereiden erityispiirteistä haittapuoli suurten koneiden nopeissa koneissa on öljynpyörteisyys, joka on nivelakselin omaehtoinen värähtely. Öljypyörre syntyy, kun voitelukiila muuttuu epästabiiliksi: pienet häiriöt laakeripesässä aiheuttavat öljykalvon reaktiovoimia, jotka aiheuttavat lisäliikettä, jolloin sekä öljykalvo että laakeripesä ”pyörivät” laakeripesän ympärillä. Tyypillisesti pyörteilytaajuus on noin 42 % karan pyörimisnopeudesta. Äärimmäisissä tapauksissa öljyn pyörteisyys johtaa suoraan kosketukseen karan ja laakerin välillä, mikä kuluttaa laakerin nopeasti. Joissakin tapauksissa pyörteen taajuus on sama kuin koneen akselin kriittinen kierrosnopeus, ja se ”lukittuu” siihen; tämä tila tunnetaan nimellä ”öljypyörre”. Öljyn piiskaaminen voi olla hyvin tuhoisaa.

Öljyn pyörteilyä voidaan estää nivelakseliin kohdistuvalla stabiloivalla voimalla. Useissa laakerimalleissa pyritään laakerigeometrian avulla joko muodostamaan este pyörivälle nesteelle tai antamaan vakauttava voima pyörteen minimoimiseksi. Yksi tällainen on niin sanottu sitruunanmuotoinen tai elliptinen reikä. Tässä rakenteessa laakeripesän molempien puolikkaiden väliin asennetaan aluslevyt, minkä jälkeen reikä työstetään mittojen mukaan. Kun aluslevyt on poistettu, reikä muistuttaa sitruunan muotoa, mikä pienentää välystä reiän yhdessä suunnassa ja lisää esijännitystä kyseisessä suunnassa. Tämän rakenteen haittapuolena on sen pienempi kantavuus verrattuna tyypillisiin lieriölaakereihin. Se on myös edelleen altis öljyn pyörteille suurilla nopeuksilla, mutta sen kustannukset ovat kuitenkin suhteellisen alhaiset.

Toinen rakenne on painepato tai patoutunut ura, jossa laakerin keskelle on leikattu matala kevennyslaippa laakerin ylemmän puoliskon päälle. Ura pysähtyy äkillisesti, jotta saadaan aikaan alaspäin suuntautuva voima, joka vakauttaa nivelakselin. Tällä rakenteella on suuri kantavuus ja se korjaa useimmat öljynpyörintätilanteet. Haittapuolena on, että se toimii vain yhteen suuntaan. Laakeripuolikkaiden siirtäminen toisiinsa nähden tekee saman asian kuin painepato. Ainoa ero on, että kuormituskapasiteetti kasvaa offsetin kasvaessa.

Radikaalimpi rakenne on tilting-pad-rakenne, jossa käytetään useita tyynyjä, jotka on suunniteltu liikkumaan kuormituksen muuttuessa. Sitä käytetään yleensä hyvin suurissa sovelluksissa, mutta sitä käytetään laajalti myös nykyaikaisissa turbokoneissa, koska se eliminoi öljypyörteen lähes kokonaan.