Die Arten von Schmiersystemen können in drei Gruppen eingeteilt werden:

- Klasse I – Lager, die die Zufuhr eines Schmiermittels aus einer externen Quelle erfordern (z.B.,

- Klasse II – Lager, die ein Schmiermittel in den Wänden des Lagers enthalten (z.B. Bronze, Graphit, etc.). Typischerweise benötigen diese Lager ein externes Schmiermittel, um maximale Leistung zu erreichen.

- Klasse III – Lager, die aus Materialien bestehen, die das Schmiermittel sind. Diese Lager gelten in der Regel als „selbstschmierend“ und können ohne externes Schmiermittel laufen.

Beispiele für die zweite Art von Lagern sind Oilites und Kunststofflager aus Polyacetal; Beispiele für die dritte Art sind metallisierte Graphitlager und PTFE-Lager.

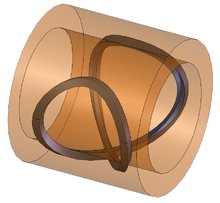

Die meisten Gleitlager haben eine glatte Innenfläche; einige sind jedoch gerillt, wie z. B. Spiralrillenlager. Die Rillen helfen der Schmierung, in das Lager einzudringen und den gesamten Zapfen zu bedecken.

Selbstschmierende Gleitlager haben ein Schmiermittel, das in den Lagerwänden enthalten ist. Es gibt viele Formen von selbstschmierenden Lagern. Die erste und häufigste Form sind Sintermetalllager, die poröse Wände haben. Die porösen Wände saugen das Öl durch Kapillarwirkung an und geben es bei Druck oder Hitze ab. Ein Beispiel für ein Sintermetalllager in Aktion sind selbstschmierende Ketten, die während des Betriebs keine zusätzliche Schmierung benötigen. Eine andere Form ist eine massive, einteilige Metallbuchse mit einem mit Graphit gefüllten Kanal mit acht Rillen am Innendurchmesser. Bei einem ähnlichen Lager wird die Achterrille durch mit Graphit gefüllte Löcher ersetzt. Dadurch wird das Lager innen und außen geschmiert. Die letzte Form ist ein Kunststofflager, bei dem der Schmierstoff in das Lager eingegossen ist. Der Schmierstoff wird freigesetzt, wenn das Lager eingelaufen wird.

Es gibt drei Hauptschmierungsarten: Vollfilm, Grenzschmierung und Trockenschmierung. Bei der Vollfilmschmierung wird die Last des Lagers ausschließlich von einem Flüssigschmierstofffilm getragen, und es besteht kein Kontakt zwischen den beiden Lagerflächen. Bei Misch- oder Grenzzuständen wird die Last teilweise durch direkten Oberflächenkontakt und teilweise durch einen sich zwischen den beiden Oberflächen bildenden Film übertragen. Im trockenen Zustand wird die gesamte Last durch Oberflächenkontakt übertragen.

Lager, die aus lagerfähigen Materialien hergestellt sind, laufen immer im trockenen Zustand. Die anderen beiden Klassen von Gleitlagern können in allen drei Zuständen laufen; der Zustand, in dem ein Lager läuft, ist abhängig von den Betriebsbedingungen, der Belastung, der relativen Oberflächengeschwindigkeit, dem Spiel im Lager, der Qualität und Menge des Schmierstoffs und der Temperatur (die die Viskosität des Schmierstoffs beeinflusst). Ist das Gleitlager nicht für den Trocken- oder Grenzzustand ausgelegt, hat es einen hohen Reibungskoeffizienten und nutzt sich ab. Trocken- und Grenzbedingungen können auch in einem Flüssigkeitslager auftreten, wenn es außerhalb seiner normalen Betriebsbedingungen betrieben wird, z. B. beim An- und Abfahren.

FlüssigkeitsschmierungBearbeiten

Flüssigkeitsschmierung führt zu einer Vollfilm- oder Grenzflächenschmierung. Ein richtig konstruiertes Lagersystem reduziert die Reibung, indem es den Oberflächenkontakt zwischen dem Zapfen und dem Lager durch flüssigkeitsdynamische Effekte eliminiert.

Flüssigkeitslager können hydrostatisch oder hydrodynamisch geschmiert sein. Hydrostatisch geschmierte Lager werden durch eine externe Pumpe geschmiert, die eine statische Druckmenge aufrechterhält. In einem hydrodynamischen Lager wird der Druck im Ölfilm durch die Drehung des Zapfens aufrechterhalten. Hydrostatische Lager gehen in einen hydrodynamischen Zustand über, wenn sich der Zapfen dreht. Hydrostatische Lager verwenden in der Regel Öl, während hydrodynamische Lager Öl oder Fett verwenden können. Die Lager können jedoch so konstruiert werden, dass sie jede verfügbare Flüssigkeit verwenden, und einige Pumpenkonstruktionen verwenden die gepumpte Flüssigkeit als Schmiermittel.

Hydrodynamische Lager erfordern größere Sorgfalt bei Konstruktion und Betrieb als hydrostatische Lager. Sie sind auch anfälliger für anfänglichen Verschleiß, da die Schmierung erst erfolgt, wenn sich die Welle dreht. Bei niedrigen Drehzahlen erreicht die Schmierung möglicherweise keine vollständige Trennung zwischen Welle und Buchse. Aus diesem Grund können hydrodynamische Lager durch Sekundärlager unterstützt werden, die die Welle während der Start- und Stopp-Phasen stützen und die mit feinen Toleranzen bearbeiteten Oberflächen des Gleitlagers schützen. Andererseits sind hydrodynamische Lager einfacher einzubauen und kostengünstiger.

Im hydrodynamischen Zustand bildet sich ein „Schmierkeil“, der den Zapfen anhebt. Außerdem verschiebt sich der Zapfen leicht horizontal in Drehrichtung. Die Lage des Zapfens wird durch den Lagewinkel, d. h. den Winkel zwischen der Senkrechten und einer Linie, die durch die Mitte des Zapfens und die Mitte des Lagers verläuft, sowie durch das Exzentrizitätsverhältnis, d. h. das Verhältnis des Abstands der Zapfenmitte zur Lagermitte, zur gesamten Radialluft gemessen. Der Lagewinkel und das Exzentrizitätsverhältnis sind von der Drehrichtung, der Drehzahl und der Belastung abhängig. Bei hydrostatischen Lagern beeinflusst auch der Öldruck das Exzentrizitätsverhältnis. In elektromagnetischen Geräten wie Motoren können elektromagnetische Kräfte den Schwerkraftbelastungen entgegenwirken, so dass der Lagerzapfen ungewöhnliche Positionen einnimmt.

Ein spezifischer Nachteil flüssigkeitsgeschmierter, hydrodynamischer Gleitlager in schnelllaufenden Maschinen ist der Ölwirbel – eine selbsterregte Schwingung des Lagerzapfens. Ölwirbel treten auf, wenn der Schmierkeil instabil wird: Kleine Störungen des Zapfens führen zu Reaktionskräften des Ölfilms, die eine weitere Bewegung verursachen, so dass sowohl der Ölfilm als auch der Zapfen um die Lagerschale „wirbeln“. Normalerweise beträgt die Wirbelfrequenz etwa 42 % der Zapfendrehzahl. In extremen Fällen führt der Ölwirbel zu einem direkten Kontakt zwischen dem Zapfen und dem Lager, wodurch das Lager schnell verschleißt. In einigen Fällen fällt die Wirbelfrequenz mit der kritischen Drehzahl der Maschinenwelle zusammen und „verhakt“ sich an dieser; dieser Zustand wird als „Ölpeitsche“ bezeichnet. Ölpeitschen können sehr zerstörerisch sein.

Der Ölwirbel kann durch eine auf den Zapfen ausgeübte Stabilisierungskraft verhindert werden. Bei einer Reihe von Lagerkonstruktionen wird versucht, die Lagergeometrie so zu gestalten, dass sie entweder ein Hindernis für die wirbelnde Flüssigkeit darstellt oder eine stabilisierende Kraft zur Minimierung des Wirbels erzeugt. Eine davon ist die sogenannte Zitronenbohrung oder elliptische Bohrung. Bei dieser Konstruktion werden Ausgleichsscheiben zwischen den beiden Hälften des Lagergehäuses angebracht und dann die Bohrung auf Maß bearbeitet. Nachdem die Passscheiben entfernt wurden, ähnelt die Bohrung einer Zitrone, wodurch das Spiel in einer Richtung der Bohrung verringert und die Vorspannung in dieser Richtung erhöht wird. Der Nachteil dieser Konstruktion ist ihre geringere Tragfähigkeit im Vergleich zu typischen Gleitlagern. Sie ist auch anfällig für Ölverwirbelungen bei hohen Drehzahlen, aber ihre Kosten sind relativ niedrig.

Eine weitere Konstruktion ist die Druckdamm- oder Dammrille, die einen flachen Entlastungsschnitt in der Mitte des Lagers über der oberen Hälfte des Lagers hat. Die Nut stoppt abrupt, um eine nach unten gerichtete Kraft zur Stabilisierung des Zapfens zu erzeugen. Diese Konstruktion hat eine hohe Tragfähigkeit und behebt die meisten Ölwirbelsituationen. Der Nachteil ist, dass sie nur in eine Richtung funktioniert. Das Versetzen der Lagerhälften bewirkt das Gleiche wie der Druckdamm. Der einzige Unterschied besteht darin, dass die Tragfähigkeit mit zunehmendem Versatz steigt.

Eine radikalere Konstruktion ist die Kippsegmentkonstruktion, bei der mehrere Segmente verwendet werden, die sich bei wechselnden Belastungen bewegen. Sie wird in der Regel bei sehr großen Anwendungen eingesetzt, findet aber auch in modernen Turbomaschinen breite Anwendung, da sie die Ölverwirbelung fast vollständig eliminiert.