Los tipos de sistema de lubricación pueden clasificarse en tres grupos:

- Clase I – cojinetes que requieren la aplicación de un lubricante de una fuente externa (por ejemplo, aceite, grasa, etc.).

- Clase II – rodamientos que contienen un lubricante dentro de las paredes del rodamiento (por ejemplo, bronce, grafito, etc.). Típicamente estos rodamientos requieren un lubricante externo para lograr el máximo rendimiento.

- Clase III – rodamientos hechos de materiales que son el lubricante. Estos cojinetes se consideran típicamente «autolubricados» y pueden funcionar sin un lubricante externo.

Ejemplos del segundo tipo de cojinete son los Oilites y los cojinetes de plástico hechos de poliacetal; ejemplos del tercer tipo son los cojinetes de grafito metalizado y los cojinetes de PTFE.

La mayoría de los cojinetes lisos tienen una superficie interior lisa; sin embargo, algunos están ranurados, como los cojinetes de ranura en espiral. Las ranuras ayudan a que la lubricación entre en el cojinete y cubra todo el gorrón.

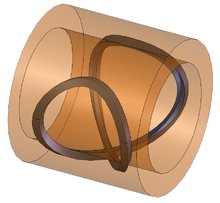

Los cojinetes lisos autolubricados tienen un lubricante contenido en las paredes del cojinete. Hay muchas formas de cojinetes autolubricantes. La primera, y la más común, son los cojinetes de metal sinterizado, que tienen paredes porosas. Las paredes porosas atraen el aceite por acción capilar y lo liberan cuando se aplica presión o calor. Un ejemplo de cojinete metálico sinterizado en acción puede verse en las cadenas autolubricantes, que no requieren lubricación adicional durante su funcionamiento. Otra forma es un casquillo metálico sólido de una sola pieza con un canal de ranura en forma de ocho en el diámetro interior que se rellena con grafito. Un rodamiento similar sustituye la ranura en forma de ocho por orificios rellenos de grafito. Esto lubrica el cojinete por dentro y por fuera. La última forma es un cojinete de plástico, que tiene el lubricante moldeado en el cojinete. El lubricante se libera a medida que el rodamiento se introduce.

Hay tres tipos principales de lubricación: condición de película completa, condición límite y condición seca. Las condiciones de película completa son cuando la carga del rodamiento es soportada únicamente por una película de lubricante fluido y no hay contacto entre las dos superficies del rodamiento. En las condiciones mixtas o de contorno, la carga es transportada en parte por el contacto directo de la superficie y en parte por una película que se forma entre ambas. En condiciones secas, toda la carga se transmite por contacto de superficie a superficie.

Los cojinetes que se fabrican con materiales de grado de rodamiento siempre funcionan en condiciones secas. Las otras dos clases de cojinetes de deslizamiento pueden funcionar en las tres condiciones; la condición en la que un cojinete funciona depende de las condiciones de funcionamiento, la carga, la velocidad relativa de la superficie, el juego dentro del cojinete, la calidad y la cantidad de lubricante y la temperatura (que afecta a la viscosidad del lubricante). Si el cojinete no está diseñado para funcionar en condiciones secas o límite, tiene un alto coeficiente de fricción y se desgasta. Las condiciones secas y límite pueden experimentarse incluso en un cojinete de fluido cuando funciona fuera de sus condiciones normales de funcionamiento; por ejemplo, en el arranque y la parada.

Lubricación fluidaEditar

La lubricación fluida da lugar a un modo de lubricación de película completa o de condición límite. Un sistema de rodamiento correctamente diseñado reduce la fricción al eliminar el contacto de superficie a superficie entre el gorrón y el rodamiento mediante efectos fluidodinámicos.

Los rodamientos fluidos pueden estar lubricados hidrostática o hidrodinámicamente. Los cojinetes lubricados hidrostáticamente son lubricados por una bomba externa que mantiene una cantidad estática de presión. En un cojinete hidrodinámico la presión en la película de aceite se mantiene por la rotación del gorrón. Los cojinetes hidrostáticos entran en estado hidrodinámico cuando el gorrón gira. Los cojinetes hidrostáticos suelen utilizar aceite, mientras que los cojinetes hidrodinámicos pueden utilizar aceite o grasa; sin embargo, los cojinetes pueden diseñarse para utilizar cualquier fluido disponible, y varios diseños de bombas utilizan el fluido bombeado como lubricante.

Los cojinetes hidrodinámicos requieren un mayor cuidado en su diseño y funcionamiento que los hidrostáticos. También son más propensos al desgaste inicial porque la lubricación no se produce hasta que hay rotación del eje. A bajas velocidades de rotación, la lubricación puede no alcanzar la separación completa entre el eje y el casquillo. Como resultado, los cojinetes hidrodinámicos pueden ser ayudados por cojinetes secundarios que soportan el eje durante los periodos de arranque y parada, protegiendo las superficies mecanizadas de tolerancia fina del cojinete de deslizamiento. Por otra parte, los cojinetes hidrodinámicos son más sencillos de instalar y menos costosos.

En el estado hidrodinámico se forma una «cuña» de lubricación que levanta el gorrón. El gorrón también se desplaza ligeramente en sentido horizontal en la dirección de rotación. La situación del gorrón se mide por el ángulo de actitud, que es el ángulo formado entre la vertical y una línea que pasa por el centro del gorrón y el centro del cojinete, y la relación de excentricidad, que es la relación entre la distancia del centro del gorrón al centro del cojinete, y el juego radial total. El ángulo de actitud y la relación de excentricidad dependen del sentido y la velocidad de rotación y de la carga. En los rodamientos hidrostáticos, la presión del aceite también afecta a la relación de excentricidad. En los equipos electromagnéticos, como los motores, las fuerzas electromagnéticas pueden contrarrestar las cargas de gravedad, haciendo que el gorrón adopte posiciones inusuales.

Una desventaja específica de los cojinetes de deslizamiento hidrodinámicos lubricados por fluido en la maquinaria de alta velocidad es el torbellino de aceite, una vibración autoexcitada del gorrón. El torbellino de aceite se produce cuando la cuña de lubricación se vuelve inestable: las pequeñas perturbaciones del gorrón dan lugar a fuerzas de reacción de la película de aceite, que provocan un nuevo movimiento, haciendo que tanto la película de aceite como el gorrón «giren» alrededor de la carcasa del cojinete. Normalmente, la frecuencia del torbellino se sitúa en torno al 42% de la velocidad de giro del gorrón. En casos extremos, el torbellino de aceite provoca un contacto directo entre el gorrón y el cojinete, lo que desgasta rápidamente el cojinete. En algunos casos, la frecuencia del remolino coincide con la velocidad crítica del eje de la máquina y se «bloquea» en ella; esta condición se conoce como «látigo de aceite». El «oil whip» puede ser muy destructivo.

El «oil whirl» puede evitarse mediante una fuerza estabilizadora aplicada al gorrón. Una serie de diseños de cojinetes buscan utilizar la geometría del cojinete para proporcionar un obstáculo al fluido que se arremolina o para proporcionar una carga estabilizadora para minimizar el remolino. Uno de ellos es el llamado agujero de limón o agujero elíptico. En este diseño, se instalan calzos entre las dos mitades de la carcasa del rodamiento y luego se mecaniza el agujero a medida. Una vez retiradas las cuñas, el agujero tiene forma de limón, lo que disminuye el juego en una dirección del agujero y aumenta la precarga en esa dirección. La desventaja de este diseño es su menor capacidad de carga, en comparación con los típicos cojinetes de deslizamiento. También sigue siendo susceptible de sufrir torbellinos de aceite a altas velocidades, sin embargo su coste es relativamente bajo.

Otro diseño es la presa de presión o ranura embalsada, que tiene un corte de alivio poco profundo en el centro del rodamiento sobre la mitad superior del mismo. La ranura se detiene abruptamente con el fin de crear una fuerza hacia abajo para estabilizar el gorrón. Este diseño tiene una gran capacidad de carga y corrige la mayoría de las situaciones de remolino de aceite. La desventaja es que sólo funciona en una dirección. El desplazamiento de las mitades del cojinete hace lo mismo que la presa de presión. La única diferencia es que la capacidad de carga aumenta a medida que se incrementa el desplazamiento.

Un diseño más radical es el de almohadilla basculante, que utiliza múltiples almohadillas que están diseñadas para moverse con cargas cambiantes. Suele utilizarse en aplicaciones muy grandes, pero también encuentra una amplia aplicación en la moderna turbomaquinaria porque elimina casi por completo el remolino de aceite.