Typerna av smörjsystem kan kategoriseras i tre grupper:

- Klass I – lager som kräver applicering av ett smörjmedel från en extern källa (t.ex,

- Klass II – lager som innehåller ett smörjmedel i lagrets väggar (t.ex. brons, grafit etc.). Vanligtvis kräver dessa lager ett yttre smörjmedel för att uppnå maximal prestanda.

- Klass III – lager tillverkade av material som utgör smörjmedlet. Dessa lager betraktas typiskt som ”självsmörjande” och kan köras utan externt smörjmedel.

Exempel på den andra typen av lager är oljeliter och plastlager tillverkade av polyacetal; exempel på den tredje typen är metalliserade grafitlager och PTFE-lager.

De flesta glidlager har en slät innersida; vissa är dock räfflade, som t.ex. spiralspårlager. Spåren hjälper smörjningen att tränga in i lagret och täcker hela tappningen.

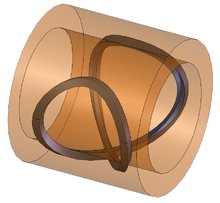

Självsmörjande glidlager har ett smörjmedel som finns i lagerväggarna. Det finns många olika former av självsmörjande lager. Den första, och vanligaste, är lager av sintrad metall som har porösa väggar. De porösa väggarna drar in olja via kapillärverkan och släpper ut oljan när tryck eller värme tillförs. Ett exempel på ett lager av sintrad metall kan ses i självsmörjande kedjor, som inte kräver någon ytterligare smörjning under drift. En annan form är en solid metallbussning i ett stycke med en åttaspårig kanal på innerdiametern som är fylld med grafit. I ett liknande lager ersätts åttaspåret med hål som fylls med grafit. På så sätt smörjs lagret både invändigt och utvändigt. Den sista formen är ett plastlager där smörjmedlet är gjutet in i lagret. Smörjmedlet frigörs när lagret körs in.

Det finns tre huvudtyper av smörjning: fullfilmskondition, gränskondition och torrkondition. Fullfilmskonditioner är när lagrets belastning enbart bärs upp av en film av flytande smörjmedel och det inte finns någon kontakt mellan de två lagerytorna. Vid bland- eller gränsförhållanden bärs belastningen delvis av direkt ytkontakt och delvis av en film som bildas mellan de två ytorna. I ett torrt tillstånd bärs hela belastningen av ytkontakt mellan ytor.

Lager som är tillverkade av lagerklassade material körs alltid i torrt tillstånd. De andra två klasserna av glidlager kan köras i alla tre lägen. Vilket läge ett lager löper i beror på driftsförhållandena, belastningen, den relativa ythastigheten, spelrummet inom lagret, smörjmedlets kvalitet och kvantitet samt temperaturen (som påverkar smörjmedlets viskositet). Om glidlagret inte är konstruerat för att köras i torr- eller gränstillstånd har det en hög friktionskoefficient och slits ut. Torr- och gränsförhållanden kan förekomma även i ett vätskelager vid drift utanför dess normala driftsförhållanden; t.ex. vid start och avstängning.

VätskesmörjningRedigera

Vätskesmörjning resulterar i ett fullfilmssmörjningsläge eller ett smörjningsläge med randvillkor. Ett korrekt konstruerat lagersystem minskar friktionen genom att eliminera yta-till-yta-kontakt mellan tapp och lager genom fluiddynamiska effekter.

Fluidlager kan vara hydrostatiskt eller hydrodynamiskt smorda. Hydrostatiskt smorda lager smörjs av en extern pump som upprätthåller en statisk tryckmängd. I ett hydrodynamiskt lager upprätthålls trycket i oljefilmen genom rotationen av tapphuset. Hydrostatiska lager går in i ett hydrodynamiskt tillstånd när tapparna roterar. Hydrostatiska lager använder vanligtvis olja, medan hydrodynamiska lager kan använda olja eller fett, men lagren kan konstrueras för att använda vilken vätska som helst, och flera pumpkonstruktioner använder den pumpade vätskan som smörjmedel.

Hydrodynamiska lager kräver större försiktighet vid konstruktion och drift än hydrostatiska lager. De är också mer utsatta för initialt slitage eftersom smörjning inte sker förrän axeln roterar. Vid låga rotationshastigheter kan det hända att smörjningen inte uppnår fullständig separation mellan axel och bussning. Därför kan hydrodynamiska lager få hjälp av sekundära lager som stödjer axeln under start- och stopperioder och som skyddar de bearbetade ytorna med fin tolerans i centrallagret. Å andra sidan är hydrodynamiska lager enklare att installera och billigare.

I det hydrodynamiska tillståndet bildas en smörjkile som lyfter upp ledaren. Gaffeln förskjuts också något horisontellt i rotationsriktningen. Lagerets läge mäts med hjälp av lägesvinkeln, som är den vinkel som bildas mellan vertikalen och en linje som går genom lagercentrum och lagercentrum, och excentricitetsförhållandet, som är förhållandet mellan avståndet mellan lagercentrum och lagercentrum och det totala radiella spelrummet. Inställningsvinkeln och excentricitetsförhållandet är beroende av rotationsriktningen, rotationshastigheten och belastningen. I hydrostatiska lager påverkar oljetrycket också excentricitetsförhållandet. I elektromagnetisk utrustning, t.ex. motorer, kan elektromagnetiska krafter motverka tyngdkraftsbelastningar, vilket gör att ledaren intar ovanliga lägen.

En nackdel som är specifik för vätskesmorda, hydrodynamiska ledarlager i höghastighetsmaskiner är oljesvirveln – en självutlöst vibration av ledaren. Oljevirvel uppstår när smörjkilen blir instabil: små störningar i ledaren resulterar i reaktionskrafter från oljefilmen, som orsakar ytterligare rörelse, vilket gör att både oljefilmen och ledaren ”virvlar” runt lagerskalet. Typiskt sett är virvelfrekvensen cirka 42 % av vridningshastigheten för kilen. I extrema fall leder oljesvirveln till direktkontakt mellan tapp och lager, vilket snabbt sliter ut lagret. I vissa fall sammanfaller virvelfrekvensen med och ”låser sig på” maskinaxelns kritiska varvtal; detta tillstånd är känt som ”oljepiskning”. Oljepiskning kan vara mycket destruktiv.

Oljepiskning kan förhindras genom en stabiliserande kraft som appliceras på tapphuset. Ett antal lagerkonstruktioner försöker använda lagergeometrin för att antingen utgöra ett hinder för den virvlande vätskan eller för att ge en stabiliserande kraft för att minimera virveln. En sådan konstruktion kallas citronborrning eller elliptisk borrning. I denna konstruktion installeras brickor mellan de två halvorna av lagerhuset och sedan bearbetas borrningen till rätt storlek. Efter att skikten avlägsnats liknar borrningen en citronform, vilket minskar spelrummet i en riktning av borrningen och ökar förbelastningen i den riktningen. Nackdelen med den här konstruktionen är dess lägre belastningskapacitet jämfört med typiska lagerlager. Den är också fortfarande känslig för oljevirvel vid höga hastigheter, men dess kostnad är relativt låg.

En annan konstruktion är tryckdammen eller det uppdämda spåret, som har ett grunt avlastningssnitt i lagrets mitt över lagrets övre halva. Spåret slutar plötsligt för att skapa en nedåtriktad kraft som stabiliserar ledaren. Denna konstruktion har en hög belastningskapacitet och korrigerar de flesta oljevirvelsituationer. Nackdelen är att den endast fungerar i en riktning. Förskjutning av lagerhalvorna gör samma sak som tryckdammen. Den enda skillnaden är att lastkapaciteten ökar när förskjutningen ökar.

En mer radikal konstruktion är tilting-pad-konstruktionen, som använder flera kuddar som är utformade för att röra sig med förändrade belastningar. Den används vanligen i mycket stora tillämpningar men har också en omfattande användning i moderna turbomaskiner eftersom den nästan helt eliminerar oljevirveln.