EINFÜHRUNG

Das Balancieren am Fließband ist eine Produktionsstrategie, die eine beabsichtigte Produktionsrate festlegt, um ein bestimmtes Produkt innerhalb eines bestimmten Zeitrahmens herzustellen. Außerdem muss die Montagelinie effektiv gestaltet werden und die Aufgaben müssen auf die Arbeiter, Maschinen und Arbeitsstationen verteilt werden, damit alle Liniensegmente im Produktionsprozess innerhalb des Zeitrahmens und der verfügbaren Produktionskapazität erfüllt werden können. Fließbandbalancierung kann auch als Zuweisung der richtigen Anzahl von Arbeitern oder Maschinen für jeden Arbeitsgang eines Fließbandes definiert werden, um die erforderliche Produktionsrate mit minimaler oder idealer Zeit zu erreichen.

Der eigentliche Zweck der Fließbandbalancierung besteht darin, die Arbeitslasten jeder zugewiesenen Arbeitsstation so zuzuweisen, dass jede Arbeitsstation ungefähr die gleiche Menge an Arbeit zu erledigen hat.

Vorteile des Fließbandausgleichs in der Organisation.

- Verbesserte Prozesseffizienz

- Erhöhte Produktionsrate

- Verkürzte Gesamtdurchlaufzeit

- Minimale oder Null-Idealzeit

- Potenzielle Gewinnsteigerung und Kostensenkung

Montageband-Problem

Problem: Das unten abgebildete Produkt wird in einer Fabrik in einem Montageband montiert. Dieser Prozess muss umgestaltet werden, um ein Gleichgewicht zu finden, das die Zykluszeit am Arbeitsplatz minimiert.

EXISTING ASSEMBLY LINE

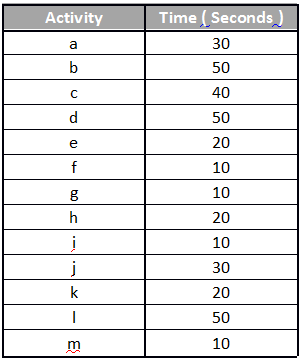

Unten ist eine Montagelinie mit einer Liste von 13 Aktivitäten, die zur Herstellung eines Produkts abgeschlossen werden müssen. Die tatsächliche Zeit, die für jede dieser Tätigkeiten benötigt wird, ist wie folgt.

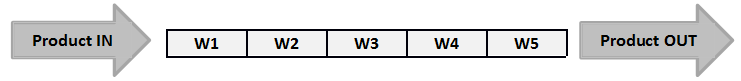

Das Fließband hat 5 Arbeiter (Arbeitsstationen), die wie folgt auf dem Fließband stationiert sind, wobei Rückverfolgung nicht erlaubt ist.

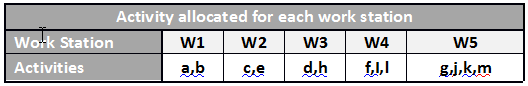

Die Aktivitäten, die jeder Arbeitsstation vom Produktionsteam zugewiesen werden, sind wie folgt.

ANZAHL DER ARBEITSSTATIONEN:

Anzahl der Arbeitsstationen (n) = 5

Gesamtbearbeitungszeit

Tp = ? Bearbeitungszeit aller Tätigkeiten

Tp = 30 + 50 + 40 + 50 + 20 + 20 +10 +10 + 10 + 20 + 30 + 50 + 10

Tp = 350 Sekunden

Taktzeit jeder Arbeitsstation

Taktzeit der Montagelinie

Taktzeit der Montagelinie ist die maximale Zeit der einzelnen Arbeitsstationen.

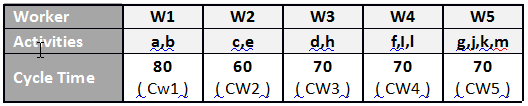

CL = Maximum (CW1, CW2, CW3, CW4, CW5)

CL = Maximum (80, 60, 70, 70, 70)

CL = 80 Sekunden

Saldoverzögerung

Saldoverzögerung gibt die ideale Zeit am Fließband an.

Saldoverzögerung (DL) = (nCL – Tp)/ nCL X 100

DL = / X 100

DL = 12,5%

PRODUKTIONSRATE

Angenommen, die Produktion erfolgt 24 Stunden in 3 Schichten zu je 8 Stunden.

Produktionsrate (PL) = Verfügbare Zeit / Zykluszeit

PL = (24 X 60 X 60)/ 80

PL = 1.080 Einheiten

Daher können mit der vorhandenen Montagelinie 1080 Einheiten pro Tag hergestellt werden.

UMORDNUNG FÜR BESSERE BALANCE

Gesamtzahl der Arbeitsstationen ( n ) = 5

Gesamtbearbeitungszeit ( Tp ) = 350 Sekunden

Durchschnittszeit pro Arbeitsstation = Tp/ n = 350/5 = 70 Sekunden

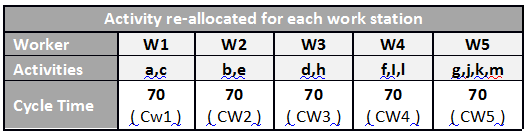

Folgende Umordnung wurde vorgenommen, so dass jeder Station 70 Sekunden zugewiesen werden konnten.

Zykluszeit der Montagelinie (CL) = 70 Sekunden

Saldoverzögerung (DL) = 0, Saldoverzögerung ist Null.

Produktionsrate

Produktionsrate (PL) = Verfügbare Zeit / Zykluszeit

PL = (24 X 60 X 60)/ 70

PL = 1.234 Einheiten

Daher können mit der neuen Montagelinie 1234 Einheiten pro Tag produziert werden.

Produktionssteigerung = 1234 – 1080 = 151 Einheiten.

Prozentuale Produktionssteigerung = (151/ 1080) X 100 = 14%

ZUSAMMENFASSUNG

In dem obigen Beispiel konnten wir deutlich erkennen, dass wir mit der richtigen Anordnung und Zuteilung von Aktivitäten und Aufgaben zu einzelnen Arbeitsplätzen in der Montage die Produktion um 14% steigern konnten. In der Fertigungsindustrie ist es immer notwendig, die Tätigkeiten auf die einzelnen Arbeitsplätze zu verteilen, damit die Gesamtdurchlaufzeit optimiert und der Aufwand ausgeglichen werden kann, was zu einem optimalen Produktionsniveau führt.