INTRODUCTION

Równoważenie linii montażowej jest strategią produkcji, która określa zamierzone tempo produkcji w celu wytworzenia określonego produktu w określonym czasie. Ponadto, linia montażowa musi być zaprojektowana efektywnie, a zadania muszą być rozdzielone pomiędzy pracowników, maszyny i stanowiska pracy, zapewniając, że każdy segment linii w procesie produkcyjnym może być spełniony w ramach czasowych i dostępnej zdolności produkcyjnej. Równoważenie linii montażowej może być również zdefiniowany jako przypisanie odpowiedniej liczby pracowników lub maszyn dla każdej operacji linii montażowej tak, aby spełnić wymaganą szybkość produkcji z minimalnym lub zerowym idealnym czasie.

Celem równoważenia linii jest przypisanie obciążenia do każdej przypisanej stacji roboczej w taki sposób, że każda stacja robocza ma w przybliżeniu taką samą ilość pracy do wykonania.

Korzyści płynące z równoważenia linii montażowych w organizacji.

- Poprawiona wydajność procesu

- Zwiększona szybkość produkcji

- Zmniejszony całkowity czas przetwarzania

- Minimalny lub zerowy idealny czas

- Potencjalny wzrost zysków i spadek kosztów

PROBLEM LINII MONTAŻU

Problem: Poniższy produkt w fabryce jest montowany w linii montażowej. Należy zmienić organizację tego procesu, aby znaleźć równowagę, która zminimalizuje czas cyklu stanowiska pracy.

ISTNIEJĄCA LINIA MONTAŻU

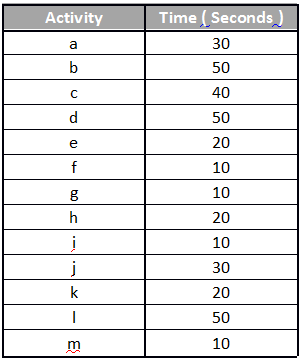

Poniżej znajduje się linia montażowa przedstawiająca listę 13 czynności, które należy wykonać, aby wyprodukować produkt. Rzeczywisty czas potrzebny do wykonania każdej z tych czynności jest następujący.

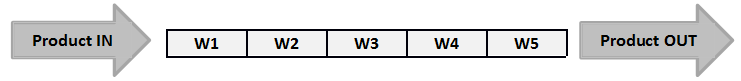

Linia montażowa ma 5 pracowników (stanowisk roboczych) rozmieszczonych na linii w następujący sposób, przy czym śledzenie wstecz nie jest dozwolone.

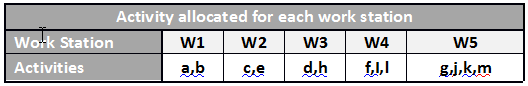

Działania przypisane do każdego stanowiska roboczego przez zespół produkcyjny są następujące.

LICZBA STANOWISK ROBOCZYCH:

Liczba stanowisk roboczych (n) = 5

Całkowity czas przetwarzania

Tp = ? Czas przetwarzania wszystkich czynności

Tp = 30 + 50 + 40 + 50 + 20 + 20 +10 +10 + 10 + 20 + 30 + 50 + 10

Tp = 350 Sekund

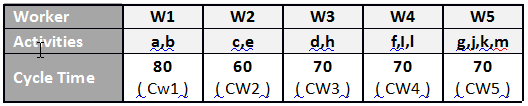

Czas cyklu każdej stacji roboczej

Czas cyklu linii montażowej

Czas cyklu linii montażowej to maksymalny czas poszczególnych stacji roboczych.

CL = Maksymalny (CW1, CW2, CW3, CW4, CW5)

CL = Maksymalny (80, 60, 70, 70, 70)

CL = 80 Sekund

OPÓŹNIENIE BALANSOWE

Opóźnienie balansowe wskazuje idealny czas na linii montażowej.

Opóźnienie bilansowe (DL) = (nCL – Tp)/ nCL X 100

DL = / X 100

DL = 12,5%

PRĘDKOŚĆ PRODUKCJI

Zakładając, że produkcja trwa 24 godziny na 3 zmiany po 8 godzin każda.

Production rate (PL) = Available Time / Cycle Time

PL = (24 X 60 X 60)/ 80

PL = 1,080 Units

Hence with existing assembly line, 1080 units can be produced per day.

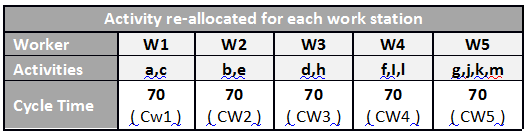

REARRANGEMENT FOR BETTER BALANCE

Total Number of Workstations ( n ) = 5

Total Processing Time ( Tp ) = 350 Seconds

Average Time per work stations = Tp/ n = 350/5 = 70 Seconds

Poniżej dokonano rearanżacji, tak aby każdej stacji można było przydzielić 70 sekund.

CYCLE TIME OF ASSEMBLY LINE (CL) = 70 Seconds

BALANCED DELAY (DL) = 0, Balance delay is Nil.

SZYBKOŚĆ PRODUKCJI

Szybkość produkcji (PL) = Dostępny czas / Czas cyklu

PL = (24 X 60 X 60)/ 70

PL = 1,234 Jednostki

Więc z nową linią montażową, 1234 jednostki mogą być produkowane dziennie.

Wzrost produkcji = 1234 – 1080 = 151 Jednostek.

Procentowy wzrost produkcji = (151 / 1080) X 100 = 14%

KONKLUZJA

W powyższym przykładzie mogliśmy jasno zrozumieć, że przy odpowiednim rozmieszczeniu i przydzieleniu działań i zadań do poszczególnych stanowisk pracy w montażu, możemy zwiększyć produkcję o 14%. W przemyśle produkcyjnym zawsze konieczne jest ponowne zorganizowanie działań opartych na poszczególnych stanowiskach pracy, tak aby całkowity czas przetwarzania mógł być zoptymalizowany, a wysiłek – dobrze zrównoważony, co prowadzi do optymalnego poziomu produkcji.