INTRODUCERE

Echilibrarea liniei de asamblare este o strategie de producție care stabilește o rată de producție intenționată pentru a produce un anumit produs într-un anumit interval de timp. De asemenea, linia de asamblare trebuie să fie proiectată în mod eficient și sarcinile trebuie să fie distribuite între lucrători, mașini și posturi de lucru, asigurându-se că fiecare segment de linie din procesul de producție poate fi îndeplinit în intervalul de timp și în capacitatea de producție disponibilă. Echilibrarea liniei de asamblare poate fi definită, de asemenea, ca fiind atribuirea unui număr adecvat de lucrători sau de mașini pentru fiecare operațiune a unei linii de asamblare, astfel încât să se atingă rata de producție necesară cu un timp ideal minim sau zero.

Proiectul propriu-zis al echilibrării liniei de asamblare este de a atribui sarcini de lucru fiecărui post de lucru atribuit în așa fel încât fiecare post de lucru să aibă aproximativ aceeași cantitate de muncă de efectuat.

Beneficii ale echilibrării liniei de asamblare în organizație.

- Eficiența îmbunătățită a procesului

- Creșterea ratei de producție

- Reducerea timpului total de procesare

- Timp ideal minim sau zero

- Creșterea potențială a profiturilor și scăderea costurilor

PROBLEMA LINIILOR DE ASAMBLARE

Problemă: Produsul de mai jos într-o fabrică este asamblat pe o linie de asamblare. Acest proces trebuie rearanjat pentru a găsi un echilibru care să minimizeze timpul de ciclu al postului de lucru.

LINEA DE ASAMBLARE EXISTENTĂ

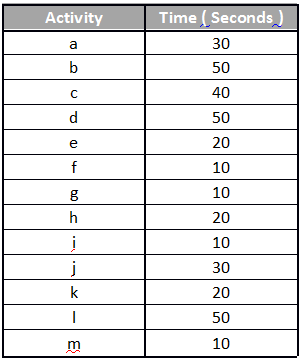

Mai jos este o linie de asamblare care prezintă lista celor 13 activități care trebuie realizate pentru a produce un produs. Timpul real necesar pentru a produce fiecare dintre aceste activități este următorul.

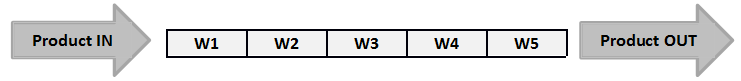

Linia de asamblare are 5 lucrători (posturi de lucru) staționați pe linie, după cum urmează, unde nu este permisă urmărirea înapoi.

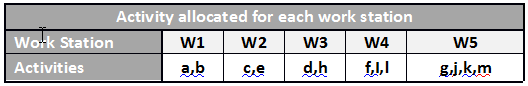

Activitățile atribuite fiecărui post de lucru de către echipa de producție sunt următoarele.

NUMĂRUL POSTURILOR DE LUCRU:

Numărul de posturi de lucru (n) = 5

Timp total de prelucrare

Tp = ? Timpul de procesare a tuturor activităților

Tp = 30 + 50 + 40 + 40 + 50 + 20 + 20 + 20 +10 +10 + 10 + 10 + 20 + 30 + 50 + 10

Tp = 350 de secunde

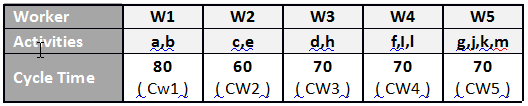

Timp ciclic al fiecărei stații de lucru

Timp ciclic al liniei de asamblare

Timp ciclic al liniei de asamblare este timpul maxim al stațiilor de lucru individuale.

CL = Maxim (CW1, CW2, CW3, CW4, CW5)

CL = Maxim (80, 60, 70, 70, 70, 70)

CL = 80 secunde

CL = 80 secunde

Târzierea de echilibrare

Târzierea de echilibrare indică timpul ideal pe linia de asamblare.

Târzie de echilibrare (DL) = (nCL – Tp)/ nCL X 100

DL = / X 100

DL = 12,5%

Rata de producție

Să presupunem că producția are loc 24 de ore în 3 schimburi de 8 ore fiecare.

Rata de producție (PL) = Timp disponibil / Timp de ciclu

PL = (24 X 60 X 60)/ 80

PL = 1.080 unități

În consecință, cu linia de asamblare existentă, pot fi produse 1080 de unități pe zi.

REARANJARE PENTRU UN ECHILIBRU MAI BUN

Numărul total de stații de lucru ( n ) = 5

Timp total de prelucrare ( Tp ) = 350 secunde

Timp mediu pe stații de lucru = Tp/ n = 350/5 = 70 secunde

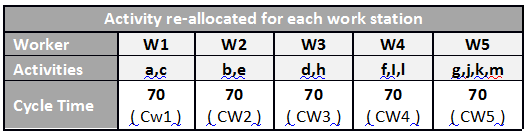

S-a făcut următoarea rearanjare, astfel încât fiecărei stații să i se poată aloca 70 secunde.

Timp de ciclu al liniei de asamblare (CL) = 70 de secunde

Târzie echilibrată (DL) = 0, întârzierea de echilibru este nulă.

Rata de producție

Rata de producție (PL) = Timp disponibil / Timp de ciclu

PL = (24 X 60 X 60)/ 70

PL = 1.234 unități

În consecință, cu noua linie de asamblare, pot fi produse 1234 unități pe zi.

Creșterea producției = 1234 – 1080 = 151 unități.

Creșterea procentuală a producției = (151/ 1080) X 100 = 14%

CONCLUZIE

În exemplul de mai sus am putut înțelege clar că, cu o aranjare și alocare adecvată a activităților și sarcinilor la posturile de lucru individuale în asamblare, am putea crește producția cu 14%. În industria prelucrătoare este întotdeauna necesar să se rearanjeze activitățile pe baza posturilor de lucru individuale, astfel încât timpul total de procesare să poată fi optimizat și efortul – bine echilibrat, ceea ce duce la un nivel optim de producție.

.