ÚVOD

Vyvažování montážní linky je výrobní strategie, která stanovuje zamýšlenou rychlost výroby pro výrobu určitého výrobku v určitém časovém rámci. Také montážní linka musí být navržena efektivně a úkoly musí být rozděleny mezi pracovníky, stroje a pracovní stanice tak, aby bylo zajištěno splnění každého segmentu linky ve výrobním procesu v rámci časového rámce a dostupné výrobní kapacity. Vyvažování montážní linky lze také definovat jako přidělení správného počtu pracovníků nebo strojů pro jednotlivé operace montážní linky tak, aby byla splněna požadovaná rychlost výroby s minimálním nebo nulovým ideálním časem.

Samotným účelem vyvažování linky je přidělení pracovních úkolů každé přidělené pracovní stanici tak, aby každá pracovní stanice měla přibližně stejné množství práce, kterou je třeba vykonat.

Přínosy vyvažování montážních linek v organizaci.

- Zvýšení efektivity procesu

- Zvýšení rychlosti výroby

- Snížení celkové doby zpracování

- Minimální nebo nulový ideální čas

- Potenciální zvýšení zisku a snížení nákladů

PROBLÉM MONTÁŽNÍ LINIE

Problém: Níže uvedený výrobek se v továrně montuje na montážní lince. Tento proces je třeba přeorganizovat tak, aby se našla rovnováha, která minimalizuje dobu cyklu pracoviště.

EXISTUJÍCÍ MONTÁŽNÍ LINKA

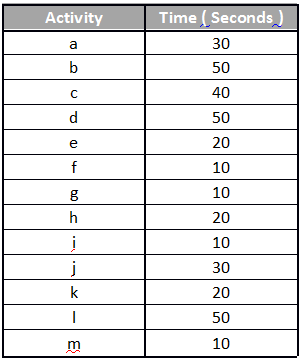

Níže je montážní linka zobrazující seznam 13 činností, které je třeba provést, aby byl výrobek vyroben. Skutečný čas potřebný k výrobě každé z těchto činností je následující.

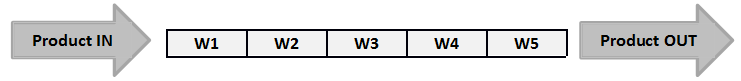

Montážní linka má 5 pracovníků (pracovních míst) rozmístěných na lince následovně, přičemž není povoleno zpětné sledování.

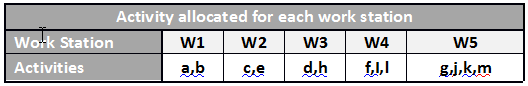

Činnosti přiřazené každé pracovní stanici výrobním týmem jsou následující.

Počet pracovních stanic:

Počet pracovních stanic (n) = 5

Celkový čas výroby

Tp = ? Doba zpracování všech činností

Tp = 30 + 50 + 40 + 50 + 20 + 20 +10 +10 + 10 + 20 + 30 + 50 + 10

Tp = 350 sekund

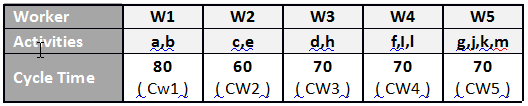

ČAS CYKLU KAŽDÉHO PRACOVNÍHO STANOVIŠTĚ

ČAS CYKLU MONTÁŽNÍ LINKY

Čas cyklu montážní linky je maximální čas jednotlivých pracovišť.

CL = maximum (CW1, CW2, CW3, CW4, CW5)

CL = maximum (80, 60, 70, 70, 70)

CL = 80 sekund

ZPOŽDĚNÍ BALANCE

Zpoždění balance udává ideální čas na montážní lince.

Balanční zpoždění (DL) = (nCL – Tp)/ nCL X 100

DL = / X 100

DL = 12,5 %

Rychlost výroby

Předpokládáme-li, že výroba probíhá 24 hod. ve 3 směnách po 8 hod.

Rychlost výroby (PL) = disponibilní čas / doba cyklu

PL = (24 X 60 X 60)/ 80

PL = 1080 kusů

S existující montážní linkou lze tedy vyrobit 1080 kusů za den.

PŘESPOŘÁDÁNÍ PRO LEPŠÍ ROVNOVÁHU

Celkový počet pracovních stanic ( n ) = 5

Celkový čas zpracování ( Tp ) = 350 sekund

Průměrný čas na pracovní stanice = Tp/ n = 350/5 = 70 sekund

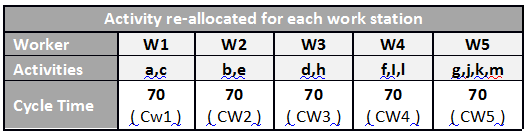

Následující přeskupení bylo provedeno tak, aby každé stanici mohlo být přiděleno 70 sekund.

Čas cyklu montážní linky (CL) = 70 sekund

Bilanční zpoždění (DL) = 0, bilanční zpoždění je nulové.

RYCHLOST VÝROBY

Rychlost výroby (PL) = dostupný čas / doba cyklu

PL = (24 X 60 X 60)/ 70

PL = 1234 jednotek

S novou montážní linkou lze tedy vyrobit 1234 jednotek za den.

Nárůst výroby = 1234 – 1080 = 151 jednotek.

Procentní zvýšení výroby = (151/ 1080) X 100 = 14 %

ZÁVĚR

Ve výše uvedeném příkladu jsme mohli jasně pochopit, že při správném uspořádání a rozdělení činností a úkolů na jednotlivá pracoviště v montáži můžeme zvýšit výrobu o 14 %. Ve výrobním průmyslu je vždy nutné přerozdělit činnosti na základě jednotlivých pracovních stanic tak, aby celková doba zpracování byla optimalizována a úsilí – dobře vyváženo, což povede k optimální úrovni výroby.

.