INLEIDING

Assembly line balancing is een productiestrategie waarbij een beoogde productiesnelheid wordt vastgesteld om een bepaald product binnen een bepaald tijdsbestek te vervaardigen. Ook moet de assemblagelijn effectief worden ontworpen en moeten de taken worden verdeeld over de werknemers, machines en werkstations om ervoor te zorgen dat alle lijnsegmenten in het productieproces kunnen worden gehaald binnen het tijdsbestek en de beschikbare productiecapaciteit. Assemblagelijn balanceren kan ook worden gedefinieerd als het toewijzen van het juiste aantal werknemers of machines voor elke bewerking van een assemblagelijn, zodat de vereiste productiesnelheid te voldoen met een minimum of nul ideale time.

Het eigenlijke doel van de lijn balanceren is om de werklast toe te wijzen aan elke toegewezen werkstation op een manier dat de elke werkstations heeft ongeveer dezelfde hoeveelheid werk te worden gedaan.

Voordelen van assemblagelijn balanceren in organisatie.

- Verhoogde procesefficiency

- Verhoogde productiesnelheid

- Verlaagde totale bewerkingstijd

- Minimale of Nul Ideale Tijd

- Potentiële winstverhoging en kostenverlaging

ASSEMBLY LINE PROBLEM

Probleem: Het onderstaande product in een fabriek wordt in een assemblagelijn in elkaar gezet. Dit proces moet opnieuw worden gerangschikt om een balans te vinden die de werkstationcyclustijd minimaliseert.

EXISTING ASSEMBLY LINE

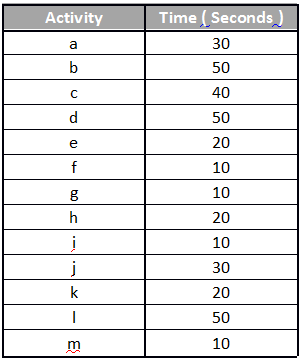

Hieronder staat een assemblagelijn met een lijst van 13 activiteiten die moeten worden voltooid om een product te produceren. De werkelijke tijd die nodig is om elk van deze activiteiten te produceren is als volgt.

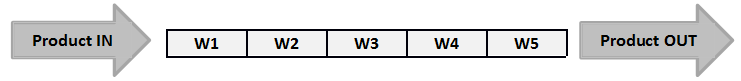

De assemblagelijn heeft 5 werknemers (werkstations) die als volgt op de lijn zijn gestationeerd waarbij back tracking niet is toegestaan.

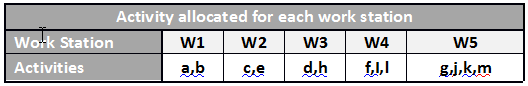

De activiteiten die door het productieteam aan elk werkstation zijn toegewezen, zijn als volgt.

AANTAL WERKSTATIONS:

Aantal werkstations (n) = 5

TOTALE VERWERKINGSTIJD

Tp = ? Verwerkingstijd van alle werkzaamheden

Tp = 30 + 50 + 40 + 50 + 20 + 20 +10 + 10 + 20 + 30 + 50 + 10

Tp = 350 Seconden

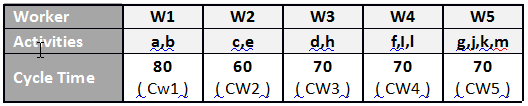

CYCLE TIME VAN ELK WERKSTATION

CYCLE TIME VAN ASSEMBLY LINE

CYCLE TIME van ASSEMBLY LINE is de maximale tijd van de afzonderlijke werkstations.

CL = Maximum (CW1, CW2, CW3, CW4, CW5)

CL = Maximum (80, 60, 70, 70, 70)

CL = 80 Seconden

BALANSVERTRAGING

BalansverTRAGING geeft de ideale tijd op de assemblagelijn aan.

Balansvertraging (DL) = (nCL – Tp)/ nCL X 100

DL = / X 100

DL = 12,5%

PRODUCTIESLAG

Aannemende dat de productie 24 uur in 3 ploegen van elk 8 uur plaatsvindt.

Productiesnelheid (PL) = Beschikbare tijd / cyclustijd

PL = (24 X 60 X 60)/ 80

PL = 1.080 eenheden

Dus met bestaande assemblagelijn, kunnen 1080 eenheden per dag worden geproduceerd.

HERRANGING VOOR BETERE BALANS

Totaal aantal werkstations ( n ) = 5

Totale verwerkingstijd ( Tp ) = 350 Seconden

Gemiddelde tijd per werkstation = Tp/ n = 350/5 = 70 Seconden

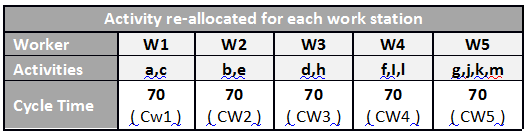

De volgende herschikking werd uitgevoerd, zodat aan elk station 70 Seconden konden worden toegewezen.

CYCLE TIJD VAN DE ASSEMBLAGE LIJN (CL) = 70 Seconden

BALANSVERTRAGING (DL) = 0, de balansvertraging is NUL.

PRODUCTIESLAG

Productiesnelheid (PL) = Beschikbare tijd / cyclustijd

PL = (24 X 60 X 60)/ 70

PL = 1.234 Eenheden

Dus met nieuwe assemblagelijn kunnen 1234 eenheden per dag worden geproduceerd.

Toename in productie = 1234 – 1080 = 151 Eenheden.

Procentuele toename van de productie = (151/ 1080) X 100 = 14%

CONCLUSIE

In het bovenstaande voorbeeld konden we duidelijk begrijpen dat met de juiste indeling en toewijzing van activiteiten en taken aan individuele werkstations in de assemblage, we de productie met 14% kunnen verhogen. In de produktie-industrie is het altijd noodzakelijk om de activiteiten op basis van individuele werkstations te herschikken, zodat de totale verwerkingstijd kan worden geoptimaliseerd en de inspanning – goed in balans is, wat leidt tot een optimaal produktieniveau.