INTRODUCTION

Assembly Line Balancingは、特定の製品を特定の時間枠内で生産するために意図した生産率を設定する生産戦略である。 また、組立ラインは効果的に設計される必要があり、生産工程のすべてのラインセグメントが時間枠と利用可能な生産能力内で満たすことができるように、作業者、機械、作業ステーション間でタスクを分配する必要があります。 組立ラインのバランシングは、最小またはゼロの理想的な時間で必要な生産率を満たすように、組立ラインの各作業に適切な数の作業者や機械を割り当てることとも定義できます。

ラインのバランシングの目的は、すべての作業ステーションにほぼ同じ量の作業があるように、割り当てられた各作業ステーションに作業負荷を割り当てることです。

組織における組立ライン・バランシングの利点。

- 工程効率の向上

- 生産率の向上

- 総処理時間の短縮

- 最小またはゼロ理想時間

- 利益の増加およびコストの減少

ASSEMBLY LINE PROBLEM

問題:工場内の下の製品は組立ラインで組み立てている。

EXISTING ASSEMBLY LINE

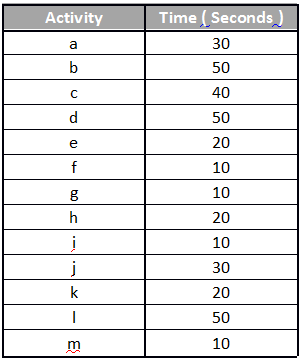

以下は、製品を製造するために完了する必要のある13の活動のリストを示す組立ラインである。

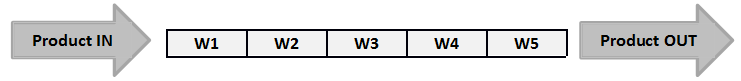

この組立ラインには、バックトラッキングが許されない次のような5人の作業者(ワークステーション)が配置されています。

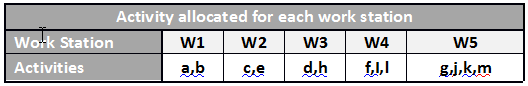

生産チームが各ワークステーションに割り当てる活動は次のとおりである。

NUMBER OF WORK STATION:

Number of Workstations (n) = 5

総処理時間

Tp = ? 全作業の処理時間

Tp = 30 + 50 + 40 + 50 + 20 + 20 + 10 + 10 + 20 + 30 + 50 + 10

Tp = 350秒

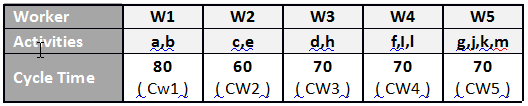

CYCLE TIME OF EACH WORK STATION

CYCLE TIME OF ASSEMBLY LINE

Cycle time of Assembly Line is the maximum time of individual work stations.これは、各工程の処理時間を意味します。

CL = 最大 (CW1, CW2, CW3, CW4, CW5)

CL = 最大 (80, 60, 70, 70, 70)

CL = 80 Seconds

BALANCE DELAY

バランス遅延は、組み立てラインで最適な時間を表わします。

バランスディレイ (DL) = (nCL – Tp)/ nCL X 100

DL = / X 100

DL = 12.5%

生産率

24時間、3シフト、8時間生産すると仮定すると、生産率は12.5%

±3.5%

生産性(PPR)(DL)(DL = 12.5%)

生産率(PL)=稼働時間/サイクルタイム

PL = (24 X 60 X 60)/ 80

PL = 1080ユニット

したがって既存の組立ラインでは、1日あたり 1080ユニット生産できることになります。

REARRANGEMENT FOR BETTER BALANCE

ワークステーションの総数(n)=5

総処理時間(Tp)=350秒

ワークステーション当たりの平均時間=Tp/n=350/5=70秒

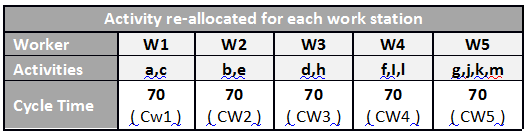

次のように再配置し、各ステーションに70秒間割り当てることができるようにした。

CYCLE TIME OF ASSEMBLY LINE (CL) = 70 Seconds

BALANCED DELAY (DL) = 0, Balance delay is Nil.これは、バランスディレイがないことを意味します。

生産率

生産率(PL)=稼働時間/サイクルタイム

PL = (24 X 60 X 60)/ 70

PL = 1234個

したがって新しい生産ラインでは1日に1234個生産できる

– 1080 = 151個増加したことになります。

生産増加率 = (151/ 1080) X 100 = 14%

CONCLUSION

上記の例では、組立において個々のワークステーションに活動やタスクを適切に配置・割り当てれば、生産を14%増加できることを明確に理解することができます。 製造業では、総処理時間を最適化し、労力のバランスをとり、最適な生産水準になるように、個々のワークステーションに基づいて活動を再アレンジすることが常に必要です。