I tipi di sistema di lubrificazione possono essere classificati in tre gruppi:

- Classe I – cuscinetti che richiedono l’applicazione di un lubrificante da una fonte esterna (ad es, olio, grasso, ecc.).

- Classe II – cuscinetti che contengono un lubrificante all’interno delle pareti del cuscinetto (ad esempio, bronzo, grafite, ecc.). Tipicamente questi cuscinetti richiedono un lubrificante esterno per ottenere le massime prestazioni.

- Classe III – cuscinetti fatti di materiali che sono il lubrificante. Questi cuscinetti sono tipicamente considerati “autolubrificanti” e possono funzionare senza un lubrificante esterno.

Esempi del secondo tipo di cuscinetto sono gli Oilites e i cuscinetti in plastica fatti di poliacetale; esempi del terzo tipo sono i cuscinetti in grafite metallizzata e i cuscinetti in PTFE.

La maggior parte dei cuscinetti a strisciamento hanno una superficie interna liscia; tuttavia, alcuni sono scanalati, come i cuscinetti con scanalatura a spirale. Le scanalature aiutano la lubrificazione ad entrare nel cuscinetto e a coprire l’intero perno.

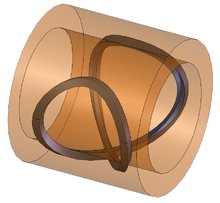

I cuscinetti a strisciamento autolubrificanti hanno un lubrificante contenuto nelle pareti del cuscinetto. Ci sono molte forme di cuscinetti autolubrificanti. Il primo, e più comune, sono i cuscinetti in metallo sinterizzato, che hanno pareti porose. Le pareti porose attirano l’olio per capillarità e lo rilasciano quando si applica pressione o calore. Un esempio di un cuscinetto in metallo sinterizzato in azione può essere visto nelle catene autolubrificanti, che non richiedono ulteriore lubrificazione durante il funzionamento. Un’altra forma è una boccola metallica solida in un unico pezzo con un canale con scanalatura a forma di otto sul diametro interno che è riempito di grafite. Un cuscinetto simile sostituisce la scanalatura a otto con dei fori riempiti di grafite. Questo lubrifica il cuscinetto dentro e fuori. L’ultima forma è un cuscinetto di plastica, che ha il lubrificante stampato nel cuscinetto. Il lubrificante viene rilasciato man mano che il cuscinetto viene rodato.

Ci sono tre tipi principali di lubrificazione: condizione a pieno film, condizione limite e condizione secca. Le condizioni a pieno film sono quelle in cui il carico del cuscinetto è trasportato esclusivamente da un film di lubrificante fluido e non c’è contatto tra le due superfici del cuscinetto. In condizioni miste o limite, il carico è trasportato in parte dal contatto diretto della superficie e in parte da un film che si forma tra le due. In una condizione asciutta, l’intero carico è trasportato dal contatto superficie-superficie.

I cuscinetti che sono fatti di materiali per cuscinetti funzionano sempre nella condizione asciutta. Le altre due classi di cuscinetti a strisciamento possono funzionare in tutte e tre le condizioni; la condizione in cui un cuscinetto funziona dipende dalle condizioni operative, dal carico, dalla velocità relativa della superficie, dal gioco all’interno del cuscinetto, dalla qualità e dalla quantità del lubrificante e dalla temperatura (che influenza la viscosità del lubrificante). Se il cuscinetto a strisciamento non è progettato per funzionare in condizioni asciutte o limite, ha un alto coefficiente di attrito e si consuma. Le condizioni a secco e limite possono essere sperimentate anche in un cuscinetto fluido quando funziona al di fuori delle sue condizioni operative normali; per esempio, all’avvio e all’arresto.

Lubrificazione fluidaModifica

La lubrificazione fluida si traduce in una modalità di lubrificazione a film pieno o a condizione limite. Un sistema di cuscinetti correttamente progettato riduce l’attrito eliminando il contatto superficie-superficie tra il perno e il cuscinetto attraverso effetti fluidodinamici.

I cuscinetti fluidi possono essere lubrificati idrostaticamente o idrodinamicamente. I cuscinetti lubrificati idrostaticamente sono lubrificati da una pompa esterna che mantiene una quantità statica di pressione. In un cuscinetto idrodinamico la pressione nel film d’olio è mantenuta dalla rotazione del perno. I cuscinetti idrostatici entrano in uno stato idrodinamico quando il perno è in rotazione. I cuscinetti idrostatici di solito usano olio, mentre i cuscinetti idrodinamici possono usare olio o grasso, tuttavia i cuscinetti possono essere progettati per usare qualsiasi fluido disponibile, e diversi progetti di pompe usano il fluido pompato come lubrificante.

I cuscinetti idrodinamici richiedono maggiore attenzione nella progettazione e nel funzionamento rispetto ai cuscinetti idrostatici. Sono anche più inclini all’usura iniziale perché la lubrificazione non avviene fino a quando non c’è rotazione dell’albero. A basse velocità di rotazione la lubrificazione può non raggiungere la completa separazione tra albero e boccola. Di conseguenza, i cuscinetti idrodinamici possono essere aiutati da cuscinetti secondari che sostengono l’albero durante i periodi di avvio e di arresto, proteggendo le superfici lavorate a tolleranza fine del cuscinetto. D’altra parte, i cuscinetti idrodinamici sono più semplici da installare e sono meno costosi.

Nello stato idrodinamico si forma un “cuneo” di lubrificazione che solleva il perno. Il perno si sposta anche leggermente in senso orizzontale nella direzione di rotazione. La posizione del perno è misurata dall’angolo di assetto, che è l’angolo formato tra la verticale e una linea che attraversa il centro del perno e il centro del cuscinetto, e il rapporto di eccentricità, che è il rapporto tra la distanza del centro del perno dal centro del cuscinetto e il gioco radiale complessivo. L’angolo di assetto e il rapporto di eccentricità dipendono dalla direzione e dalla velocità di rotazione e dal carico. Nei cuscinetti idrostatici, anche la pressione dell’olio influisce sul rapporto di eccentricità. Nelle apparecchiature elettromagnetiche come i motori, le forze elettromagnetiche possono contrastare i carichi di gravità, facendo assumere al perno posizioni insolite.

Uno svantaggio specifico dei cuscinetti a perno idrodinamici lubrificati a fluido nei macchinari ad alta velocità è il vortice dell’olio, una vibrazione autoeccitata del perno. Il vortice dell’olio si verifica quando il cuneo di lubrificazione diventa instabile: piccole perturbazioni del perno provocano forze di reazione dal film d’olio, che causano un ulteriore movimento, causando sia il film d’olio che il perno a “vorticare” intorno al guscio del cuscinetto. Tipicamente la frequenza del vortice è circa il 42% della velocità di rotazione del perno. In casi estremi, il vortice dell’olio porta al contatto diretto tra il perno e il cuscinetto, che consuma rapidamente il cuscinetto. In alcuni casi la frequenza del vortice coincide e si “blocca” sulla velocità critica dell’albero della macchina; questa condizione è nota come “oil whip”. L’oil whip può essere molto distruttivo.

L’oil whirl può essere prevenuto da una forza stabilizzante applicata al perno. Un certo numero di progetti di cuscinetti cerca di usare la geometria del cuscinetto per fornire un ostacolo al vortice del fluido o per fornire un carico stabilizzante per minimizzare il vortice. Uno di questi è chiamato foro a limone o foro ellittico. In questo design, gli spessori sono installati tra le due metà dell’alloggiamento del cuscinetto e poi il foro viene lavorato a misura. Dopo che gli spessori sono stati rimossi, il foro assomiglia a una forma di limone, che diminuisce il gioco in una direzione del foro e aumenta il precarico in quella direzione. Lo svantaggio di questo design è la sua minore capacità di carico, rispetto ai tipici cuscinetti a perno. È anche suscettibile di vortici d’olio ad alte velocità, tuttavia il suo costo è relativamente basso.

Un altro design è la diga a pressione o scanalatura arginata, che ha un taglio poco profondo nel centro del cuscinetto sopra la metà superiore del cuscinetto. La scanalatura si ferma bruscamente per creare una forza verso il basso per stabilizzare il perno. Questo design ha un’alta capacità di carico e corregge la maggior parte delle situazioni di vortici d’olio. Lo svantaggio è che funziona solo in una direzione. L’offset delle metà del cuscinetto fa la stessa cosa della diga di pressione. L’unica differenza è che la capacità di carico aumenta all’aumentare dell’offset.

Un design più radicale è il design tilting-pad, che utilizza più cuscinetti che sono progettati per muoversi con carichi variabili. Di solito è usato in applicazioni molto grandi, ma trova anche una vasta applicazione nelle moderne turbomacchine, perché elimina quasi completamente il vortice dell’olio.