A kenési rendszer típusai három csoportba sorolhatók:

- I. osztály – olyan csapágyak, amelyek külső forrásból származó kenőanyagot igényelnek (pl., olaj, zsír stb.).

- II. osztály – olyan csapágyak, amelyek a csapágy falán belül tartalmaznak kenőanyagot (pl. bronz, grafit stb.). Ezeknek a csapágyaknak általában külső kenőanyagra van szükségük a maximális teljesítmény eléréséhez.

- III. osztály – olyan anyagokból készült csapágyak, amelyek a kenőanyag. Ezek a csapágyak jellemzően “önkenőnek” minősülnek, és külső kenőanyag nélkül is működhetnek.

A második típusú csapágyakra példa az Oilit és a poliacetálból készült műanyag csapágyak; a harmadik típusra példa a fémezett grafit csapágyak és a PTFE csapágyak.

A legtöbb siklócsapágynak sima belső felülete van; néhány azonban hornyolt, mint például a spirálhornyos csapágy. A hornyok segítik a kenés bejutását a csapágyba, és az egész csapágycsapot lefedik.

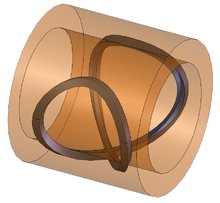

Az önkenő siklócsapágyak kenőanyagát a csapágyfalak tartalmazzák. Az önkenő csapágyaknak számos formája létezik. Az első és leggyakoribbak a szinterezett fémcsapágyak, amelyeknek pórusos a faluk. A porózus falak az olajat kapilláris hatás révén szívják be, és nyomás vagy hő hatására kibocsátják az olajat. A szinterezett fémcsapágyak működésére példa az önkenő láncok, amelyek működés közben nem igényelnek további kenést. Egy másik forma egy tömör, egy darabból álló fém persely, amelynek belső átmérőjén egy nyolcas horonycsatorna található, amelyet grafittal töltenek ki. Egy hasonló csapágy a nyolcas hornyot grafittal tömött furatokkal helyettesíti. Ez a csapágyat kívülről és belülről is keni. Az utolsó forma egy műanyag csapágy, amelynél a kenőanyagot a csapágyba öntötték. A kenőanyag a csapágy befutásakor szabadul fel.

A kenésnek három fő típusa van: teljes filmes állapot, peremfeltétel és száraz állapot. Teljes filmes állapotról akkor beszélünk, amikor a csapágy terhelését kizárólag a folyékony kenőanyag filmje viseli, és a két csapágyfelület között nincs érintkezés. Vegyes vagy peremfeltételek esetén a terhelést részben a felület közvetlen érintkezése, részben pedig a kettő között kialakuló film viseli. Száraz állapotban a teljes terhelést a felület-felület érintkezése viseli.

A csapágyak, amelyek csapágy minőségű anyagokból készülnek, mindig száraz állapotban futnak. A siklócsapágyak másik két osztálya mindhárom állapotban futhat; az, hogy egy csapágy milyen állapotban fut, az üzemi körülményektől, a terheléstől, a relatív felületi sebességtől, a csapágyon belüli hézagtól, a kenőanyag minőségétől és mennyiségétől, valamint a hőmérséklettől (amely befolyásolja a kenőanyag viszkozitását) függ. Ha a siklócsapágyat nem száraz vagy peremfeltételben való futásra tervezték, akkor magas a súrlódási együtthatója, és elhasználódik. Száraz és határállapotok még egy folyadékcsapágynál is előfordulhatnak, amikor a normál üzemi körülményeken kívül működik; pl. indításkor és leálláskor.

Folyékony kenésSzerkesztés

A folyadékkenés teljes filmes vagy peremfeltételes kenési módot eredményez. A megfelelően kialakított csapágyrendszer csökkenti a súrlódást a tengely és a csapágy közötti felület-felület érintkezés kiküszöbölésével a folyadékdinamikai hatások révén.

A folyadékcsapágyak lehetnek hidrosztatikus vagy hidrodinamikai kenésűek. A hidrosztatikusan kenhető csapágyakat egy külső szivattyú keni, amely statikus nyomásmennyiséget tart fenn. A hidrodinamikus csapágyakban az olajfilmben lévő nyomást a tengely forgása tartja fenn. A hidrosztatikus csapágyak hidrodinamikus állapotba kerülnek, amikor a csapágycsap forog. A hidrosztatikus csapágyak általában olajat használnak, míg a hidrodinamikus csapágyak használhatnak olajat vagy zsírt, azonban a csapágyak úgy is kialakíthatók, hogy bármilyen rendelkezésre álló folyadékot használjanak, és számos szivattyúkonstrukció a szivattyúzott folyadékot használja kenőanyagként.

A hidrodinamikus csapágyak nagyobb gondosságot igényelnek a tervezés és az üzemeltetés során, mint a hidrosztatikus csapágyak. A kezdeti kopásra is hajlamosabbak, mivel a kenés nem történik meg, amíg a tengely el nem forog. Alacsony fordulatszámon a kenés nem feltétlenül éri el a tengely és a persely közötti teljes elválasztást. Ennek eredményeként a hidrodinamikus csapágyakat másodlagos csapágyak segíthetik, amelyek az indítási és leállítási időszakokban megtámasztják a tengelyt, megvédve a csapágycsapágy finom tűrésű megmunkált felületeit. Másrészt a hidrodinamikus csapágyakat egyszerűbb beépíteni és olcsóbbak.

A hidrodinamikus állapotban egy kenési “ék” alakul ki, amely megemeli a csapágycsapot. A tengely a forgás irányában vízszintesen is kissé elmozdul. A tengelycsap helyzete a helyzetszöggel mérhető, amely a függőleges és a tengelycsap középpontját és a csapágy középpontját keresztező egyenes között képzett szög, valamint az excentricitási arány, amely a tengelycsap középpontjának a csapágy középpontjától való távolságának és a teljes radiális hézagnak a hányadosa. Az állásszög és az excentricitási arány a forgás irányától és sebességétől, valamint a terheléstől függ. Hidrosztatikus csapágyaknál az olajnyomás is befolyásolja az excentricitási arányt. Az elektromágneses berendezésekben, mint például a motorok, az elektromágneses erők ellensúlyozhatják a gravitációs terhelést, ami miatt a csapágy szokatlan helyzeteket vehet fel.

A nagy sebességű gépekben alkalmazott folyadékkenésű, hidrodinamikus csapágyak egyik sajátos hátránya az olajkavargás – a csapágy öngerjesztett rezgése. Az olajkavargás akkor keletkezik, amikor a kenési ék instabillá válik: a csapágycsap kis zavarai az olajfilm reakcióerőit eredményezik, amelyek további mozgást okoznak, így mind az olajfilm, mind a csapágycsap “kavarog” a csapágyhéj körül. Az örvénylés gyakorisága általában a csapszeg fordulatszámának 42%-a körül van. Szélsőséges esetekben az olaj örvénylése közvetlen érintkezéshez vezet a csapágycsapágy és a csapágy között, ami gyorsan elhasználja a csapágyat. Egyes esetekben az örvénylés frekvenciája egybeesik a géptengely kritikus fordulatszámával, és “rögzül” ahhoz; ezt az állapotot “olajkorbácsnak” nevezik. Az olajkorbács nagyon romboló hatású lehet.

A tengelycsapra kifejtett stabilizáló erővel megakadályozható az olajörvény. Számos csapágykialakítás arra törekszik, hogy a csapágygeometria segítségével vagy akadályt képezzen az örvénylő folyadék számára, vagy stabilizáló terhelést biztosítson az örvénylés minimalizálása érdekében. Az egyik ilyen a citromos furat vagy elliptikus furat. Ebben a konstrukcióban a csapágyház két fele közé alátéteket helyeznek, majd a furatot méretre megmunkálják. Az alátétek eltávolítása után a furat citrom alakú, ami csökkenti a hézagot a furat egyik irányában, és növeli az előfeszítést abban az irányban. Ennek a kialakításnak a hátránya a tipikus csapágycsapágyakhoz képest alacsonyabb teherbírás. Emellett nagy fordulatszámon még mindig hajlamos az olajkavarodásra, költsége azonban viszonylag alacsony.

Egy másik kialakítás a nyomásgát vagy gátolt horony, amely a csapágy felső fele felett a csapágy közepén egy sekély tehermentesítő bevágással rendelkezik. A horony hirtelen megáll, hogy a tengelycsap stabilizálása érdekében lefelé irányuló erőt hozzon létre. Ez a kialakítás nagy teherbírású, és a legtöbb olajkavargó helyzetet korrigálja. Hátránya, hogy csak egy irányban működik. A csapágyfelek eltolása ugyanazt teszi, mint a nyomógát. Az egyetlen különbség, hogy a teherbírás az eltolás növekedésével nő.

Egy radikálisabb kialakítás a billenőbetétes kialakítás, amely több betétet használ, amelyeket úgy terveztek, hogy a változó terheléssel együtt mozogjanak. Ezt általában nagyon nagy alkalmazásokban használják, de a modern turbógépekben is széleskörűen alkalmazzák, mert szinte teljesen kiküszöböli az olajkavargást.