INTRODUCTION

L’équilibrage de la ligne d’assemblage est une stratégie de production qui fixe un taux de production prévu pour produire un produit particulier dans un délai particulier. En outre, la chaîne de montage doit être conçue de manière efficace et les tâches doivent être réparties entre les travailleurs, les machines et les postes de travail afin de garantir que chaque segment du processus de production puisse être satisfait dans le délai imparti et avec la capacité de production disponible. L’équilibrage de la ligne d’assemblage peut également être défini comme l’affectation d’un nombre approprié de travailleurs ou de machines pour chaque opération d’une ligne d’assemblage de manière à atteindre le taux de production requis avec un temps idéal minimum ou nul.

Le but même de l’équilibrage de la ligne est d’affecter les charges de travail à chaque poste de travail attribué de manière à ce que chaque poste de travail ait approximativement la même quantité de travail à effectuer.

Bénéfices de l’équilibrage des lignes d’assemblage dans l’organisation.

- Amélioration de l’efficacité du processus

- Augmentation du taux de production

- Réduction du temps total de traitement

- Temps idéal minimum ou zéro

- Augmentation potentielle des profits et diminution des coûts

PROBLEME DE LA LIGNE D’ASSEMBLAGE

Problème : Le produit ci-dessous dans une usine est assemblé dans une ligne d’assemblage. Ce processus doit être réorganisé pour trouver un équilibre qui minimise le temps de cycle du poste de travail.

LIGNE D’ASSEMBLAGE EXISTANTE

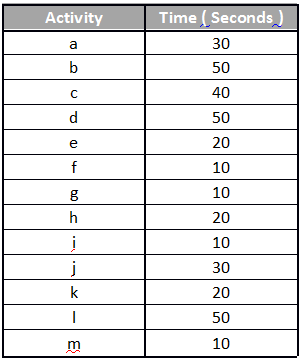

Vous trouverez ci-dessous une ligne d’assemblage montrant la liste des 13 activités qui doivent être réalisées pour produire un produit. Le temps réel nécessaire pour produire chacune de cette activité est le suivant.

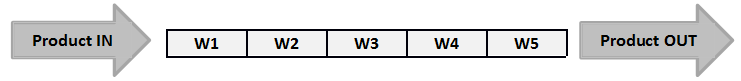

La ligne d’assemblage a 5 travailleurs (postes de travail) stationnés sur la ligne comme suit où le suivi arrière n’est pas autorisé.

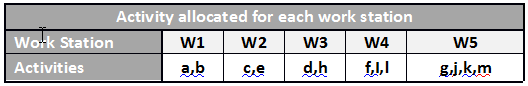

Les activités attribuées à chaque poste de travail par l’équipe de production sont les suivantes.

Nombre de postes de travail:

Nombre de postes de travail (n) = 5

TOTAL DU TEMPS DE TRAITEMENT

Tp = ? Temps de traitement de toutes les activités

Tp = 30 + 50 + 40 + 50 + 20 + 20 +10 +10 + 10 + 20 + 30 + 50 + 10

Tp = 350 secondes

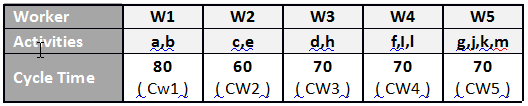

CYCLE DE CHAQUE POSTE DE TRAVAIL

CYCLE DE LA LIGNE D’ASSEMBLAGE

Le temps de cycle de la ligne d’assemblage est le temps maximum des postes de travail individuels.

CL = Maximum (CW1, CW2, CW3, CW4, CW5)

CL = Maximum (80, 60, 70, 70, 70)

CL = 80 Secondes

Délai d’équilibrage

Le délai d’équilibrage indique le temps idéal sur la ligne d’assemblage.

Délai d’équilibre (DL) = (nCL – Tp)/ nCL X 100

DL = / X 100

DL = 12,5%

Taux de production

En supposant que la production se déroule 24 Hrs en 3 équipes de 8 Hrs chacune.

Taux de production (PL) = Temps disponible / Temps de cycle

PL = (24 X 60 X 60)/ 80

PL = 1080 unités

Donc avec la ligne d’assemblage existante, 1080 unités peuvent être produites par jour.

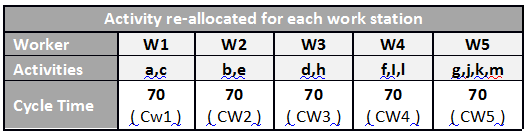

REARRANGEMENT POUR UN MEILLEUR EQUILIBRE

Nombre total de postes de travail ( n ) = 5

Temps total de traitement ( Tp ) = 350 secondes

Temps moyen par postes de travail = Tp/ n = 350/5 = 70 secondes

Le réarrangement suivant a été effectué, de sorte que chaque poste puisse bénéficier de 70 secondes.

Temps de cycle de la ligne de montage (CL) = 70 secondes

Délai équilibré (DL) = 0, le délai d’équilibre est nul.

Taux de production

Taux de production (PL) = Temps disponible / Temps de cycle

PL = (24 X 60 X 60)/ 70

PL = 1 234 unités

Hence avec la nouvelle ligne d’assemblage, 1234 unités peuvent être produites par jour.

Augmentation de la production = 1234 – 1080 = 151 unités.

Pourcentage d’augmentation de la production = (151/ 1080) X 100 = 14%

CONCLUSION

Dans l’exemple ci-dessus, nous pourrions clairement comprendre qu’avec une disposition et une allocation appropriées des activités et des tâches aux postes de travail individuels dans l’assemblage, nous pourrions augmenter la production de 14%. Dans l’industrie manufacturière, il est toujours nécessaire de réorganiser les activités basées sur les postes de travail individuels afin que le temps de traitement total puisse être optimisé et l’effort – bien équilibré, conduisant à un niveau optimal de production.