YHTEENVETO

Kokoonpanolinjan tasapainottaminen on tuotantostrategia, jossa asetetaan aiottu tuotantonopeus tietyn tuotteen tuottamiseksi tietyssä ajassa. Kokoonpanolinja on myös suunniteltava tehokkaasti, ja tehtävät on jaettava työntekijöiden, koneiden ja työasemien kesken varmistaen, että tuotantoprosessin kaikki linjasegmentit voidaan täyttää aikataulun ja käytettävissä olevan tuotantokapasiteetin puitteissa. Kokoonpanolinjan tasapainottaminen voidaan määritellä myös siten, että kokoonpanolinjan kuhunkin toimintoon osoitetaan oikea määrä työntekijöitä tai koneita, jotta vaadittu tuotantonopeus saavutetaan mahdollisimman pienellä tai olemattomalla ihanteellisella ajalla.

Kokoonpanolinjan tasapainottamisen varsinainen tarkoitus on jakaa työmäärät kullekin määritetylle työasemalle siten, että jokaisella työasemalla on suunnilleen saman verran tehtävää työtä.

Kokoonpanolinjan tasapainottamisen edut organisaatiossa.

- Prosessin tehokkuuden parantuminen

- Tuotantonopeuden kasvu

- Kokonaiskäsittelyajan lyheneminen

- Ideaaliajan minimointi tai nollaaminen

- Potentiaalinen voiton kasvu ja kustannusten pieneneminen

KOKOONTUMISLINJAPROBLEMI

Obgelma: Alla oleva tuote tehtaassa kokoonpannaan kokoonpanolinjastolla. Prosessi on järjestettävä uudelleen, jotta löydetään tasapaino, joka minimoi työpisteen läpimenoajan.

YHTEENVETOLINJA

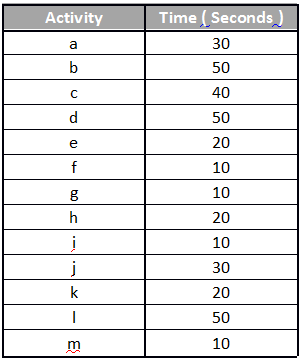

Alhaalla on kokoonpanolinja, jossa on luettelo 13 toiminnosta, jotka on suoritettava tuotteen valmistamiseksi. Kunkin toiminnon tuottamiseen kuluva todellinen aika on seuraava.

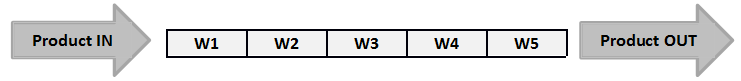

Kokoonpanolinjalla on 5 työntekijää (työpistettä), jotka on sijoitettu linjalle seuraavasti, jossa ei sallita takautumista.

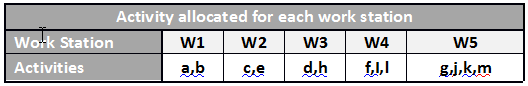

Tuotantoryhmän kullekin työasemalle osoittamat toiminnot ovat seuraavat.

TYÖPAIKKOJEN LUKUMÄÄRÄ:

TYÖPAIKKOJEN LUKUMÄÄRÄ (n) = 5

KOKONAISMÄÄRÄINEN KÄSITTELYAIKA

Tp = ? Kaikkien toimintojen käsittelyaika

Tp = 30 + 50 + 40 + 50 + 20 + 20 +10 +10 + 10 + 10 + 20 + 30 + 50 + 10

Tp = 350 sekuntia

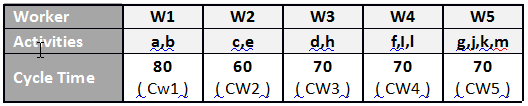

JOKAISEN TYÖPISTEEN KIERTOAIKA

YKSITTÄINEN TYÖPAIKKA

KOKONAISKOKOONTUMISLINJAN KOONTIOLIINAN KOONTIOLIINAN TYÖPISTEEN KOONTIOLIINAN TYÖPISTEEN KOONTIOLIIKENNEAIKA

Kokoontumisaika vastaa yksittäisten työpisteiden työaikojen maksimiaikaa.

CL = Maksimi (CW1, CW2, CW3, CW4, CW5)

CL = Maksimi (80, 60, 70, 70, 70, 70)

CL = 80 sekuntia

TASAPainoviive

Tasapainoviive ilmaisee kokoonpanolinjan ihanteellisen ajan.

Tasapainoviive (DL) = (nCL – Tp)/ nCL X 100

DL = / X 100

DL = 12,5 %

Tuotantonopeus

Edellyttäen, että tuotanto tapahtuu 24 tuntia kolmessa vuorossa, joista kukin kestää 8 tuntia.

Tuotantonopeus (PL) = Käytettävissä oleva aika / jaksoaika

PL = (24 X 60 X 60)/ 80

PL = 1 080 yksikköä

Siten nykyisellä kokoonpanolinjalla voidaan valmistaa 1080 yksikköä päivässä.

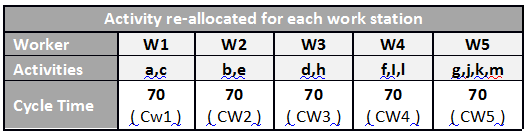

UUDELLEENJÄRJESTELY PAREMMAN TASAPAINON SAAVUTTAMISEKSI

Työpisteiden kokonaismäärä ( n ) = 5

Kokonaiskäsittelyaika ( Tp ) = 350 sekuntia

Keskimääräinen aika työpisteittäin = Tp/ n = 350/5 = 70 sekuntia

Tehdään seuraavat uudelleenjärjestelyt, jotta jokaiselle työpisteelle voidaan varata 70 sekuntia.

ASENNUSLINJAN KIERTOAIKA (CL) = 70 sekuntia

Tasapainoviive (DL) = 0, Tasapainoviive on nolla.

Tuotantonopeus

Tuotantonopeus (PL) = Käytettävissä oleva aika / sykliaika

PL = (24 X 60 X 60)/ 70

PL = 1234 yksikköä

Siten uudella kokoonpanolinjalla voidaan valmistaa 1234 yksikköä päivässä.

Tuotannon lisäys = 1234 – 1080 = 151 yksikköä.

Tuotannon prosentuaalinen lisäys = (151/ 1080) X 100 = 14 %

YHTEENVETO

Yllä olevassa esimerkissä voitiin selvästi ymmärtää, että toimintojen ja tehtävien asianmukaisella järjestämisellä ja jakamisella yksittäisille työpisteille kokoonpanossa voitiin tuotantoa lisätä 14 %. Valmistavassa teollisuudessa on aina tarpeen järjestää toiminnot uudelleen yksittäisten työpisteiden perusteella, jotta kokonaiskäsittelyaika voidaan optimoida ja työpanos – hyvin tasapainossa, mikä johtaa optimaaliseen tuotantotasoon.