INTRODUCCIÓN

El equilibrado de la línea de montaje es una estrategia de producción que establece un ritmo de producción previsto para fabricar un producto concreto en un plazo determinado. Además, la línea de montaje debe diseñarse de forma eficaz y las tareas deben distribuirse entre los trabajadores, las máquinas y los puestos de trabajo para garantizar que todos los segmentos de la línea en el proceso de producción puedan cumplirse dentro del marco de tiempo y la capacidad de producción disponible. El equilibrado de la línea de montaje también puede definirse como la asignación de un número adecuado de trabajadores o máquinas para cada una de las operaciones de una línea de montaje con el fin de cumplir con la tasa de producción requerida con un tiempo ideal mínimo o nulo.

El objetivo del equilibrado de la línea es asignar las cargas de trabajo a cada estación de trabajo asignada de manera que cada estación de trabajo tenga aproximadamente la misma cantidad de trabajo a realizar.

Beneficios del equilibrado de líneas de montaje en la organización.

- Mejora de la eficiencia del proceso

- Aumento de la tasa de producción

- Reducción del tiempo total de procesamiento

- Tiempo ideal mínimo o cero

- Aumento potencial de los beneficios y disminución de los costes

PROBLEMA DE LA LÍNEA DE MONTAJE

Problema: El siguiente producto en una fábrica se monta en una línea de montaje. Este proceso necesita ser reordenado para encontrar un equilibrio que minimice el tiempo del ciclo de la estación de trabajo.

Línea de ensamblaje existente

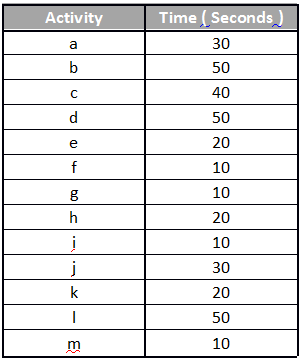

A continuación se muestra una línea de ensamblaje con una lista de 13 actividades que deben ser completadas para producir un producto. El tiempo real requerido para producir cada una de estas actividades es el siguiente.

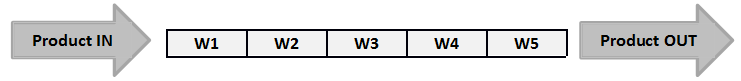

La línea de ensamblaje tiene 5 trabajadores (estaciones de trabajo) ubicados en la línea de la siguiente manera donde no se permite el seguimiento.

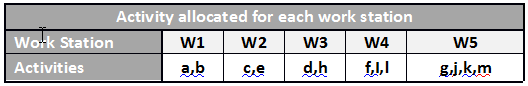

Las actividades asignadas a cada estación de trabajo por el equipo de producción son las siguientes.

NÚMERO DE ESTACIONES DE TRABAJO:

Número de estaciones de trabajo (n) = 5

Tiempo total de procesamiento

Tp = ? Tiempo de procesamiento de todas las actividades

Tp = 30 + 50 + 40 + 50 + 20 +10 +10 + 10 + 20 + 30 + 50 + 10

Tp = 350 segundos

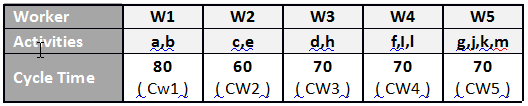

Tiempo de ciclo de cada estación de trabajo

Tiempo de ciclo de la línea de montaje

El tiempo de ciclo de la línea de montaje es el tiempo máximo de las estaciones de trabajo individuales.

CL = Máximo (CW1, CW2, CW3, CW4, CW5)

CL = Máximo (80, 60, 70, 70, 70)

CL = 80 Segundos

Retraso de Equilibrio

El retraso de equilibrio indica el tiempo ideal en la línea de montaje.

Retraso de equilibrio (DL) = (nCL – Tp)/ nCL X 100

DL = / X 100

DL = 12,5%

Tasa de producción

Suponiendo que la producción ocurre 24 Hrs en 3 turnos cada uno de 8 hrs.

Tasa de producción (PL) = Tiempo disponible / Tiempo de ciclo

PL = (24 X 60 X 60)/ 80

PL = 1.080 Unidades

Por lo tanto, con la línea de montaje existente, se pueden producir 1.080 unidades al día.

REORDENAMIENTO PARA UN MEJOR EQUILIBRIO

Número total de estaciones de trabajo ( n ) = 5

Tiempo total de procesamiento ( Tp ) = 350 segundos

Tiempo medio por estaciones de trabajo = Tp/ n = 350/5 = 70 segundos

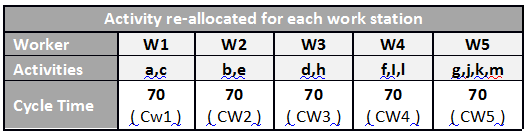

Se realizó el siguiente reordenamiento, de manera que a cada estación se le pudieran asignar 70 segundos.

Tiempo de ciclo de la línea de montaje (CL) = 70 segundos

Retraso equilibrado (DL) = 0, el retraso de equilibrio es nulo.

Tasa de producción

Tasa de producción (PL) = Tiempo disponible / Tiempo de ciclo

PL = (24 X 60 X 60)/ 70

PL = 1.234 Unidades

Por lo tanto, con la nueva línea de montaje, se pueden producir 1234 unidades al día.

Aumento de la producción = 1234 – 1080 = 151 Unidades.

Porcentaje de aumento de la producción = (151/ 1080) X 100 = 14%

CONCLUSIÓN

En el ejemplo anterior pudimos entender claramente que con una adecuada disposición y asignación de actividades y tareas a los puestos de trabajo individuales en el montaje, podríamos aumentar la producción en un 14%. En la industria manufacturera siempre es necesario reordenar las actividades en función de los puestos de trabajo individuales para que el tiempo total de procesamiento pueda ser optimizado y el esfuerzo – bien equilibrado, lo que conduce a un nivel óptimo de producción.