Les Milk Runs sont un concept populaire pour la livraison de matériel au sein d’une usine et même entre plusieurs usines. Il est très basé sur la philosophie du pull, en maintenant les stocks à un niveau bas et en facilitant l’approvisionnement en matériaux.

Les Milk Runs sont un concept populaire pour la livraison de matériel au sein d’une usine et même entre plusieurs usines. Il est très basé sur la philosophie du pull, en maintenant les stocks à un niveau bas et en facilitant l’approvisionnement en matériaux.

Cependant, il ne convient qu’aux produits fabriqués en série, ou plus précisément aux composants identiques et aux pièces identiques, même s’ils entrent dans différentes variantes de produits. En outre, il peut également être utilisé avec le kitting. Ce billet débute une série sur le thème de la course au lait avec une introduction au sujet.

La course de lait originale

Les courses de lait étaient à l’origine juste ce que le nom indique, une personne livrant du lait à différents ménages le long d’un itinéraire. C’était une approche courante aux États-Unis, en Grande-Bretagne, aux Pays-Bas, en Inde et dans d’autres endroits pour distribuer du lait. Cependant, en raison de la nature du produit, ce type de livraison différait considérablement de la livraison du courrier ou d’autres marchandises, par exemple.

Les courses de lait étaient à l’origine juste ce que le nom indique, une personne livrant du lait à différents ménages le long d’un itinéraire. C’était une approche courante aux États-Unis, en Grande-Bretagne, aux Pays-Bas, en Inde et dans d’autres endroits pour distribuer du lait. Cependant, en raison de la nature du produit, ce type de livraison différait considérablement de la livraison du courrier ou d’autres marchandises, par exemple.

Le lait frais est un produit qui se périme rapidement. Avec la réfrigération moderne, il peut se conserver un peu plus longtemps. Le lait pasteurisé (courant en Allemagne, par exemple) peut même être conservé pendant des mois sans réfrigération. Cependant, de nos jours, le lait cru reste la principale cause d’hospitalisation due à des maladies d’origine alimentaire. La courte durée de conservation du lait était un problème encore plus important avant la réfrigération et la pasteurisation modernes. Il était difficile d’avoir un stock de lait, et le lait devait être consommé rapidement avant qu’il ne se gâte.

C’est pourquoi les hommes et les femmes du lait utilisaient quelques astuces simples pour aider leur client. Le long de leur parcours, ils remplaçaient simplement les bouteilles de lait vides par des bouteilles pleines. Si le client déposait une bouteille vide pour le laitier le matin, il recevait une bouteille pleine. Si le client déposait deux bouteilles vides, il récupérait deux bouteilles pleines (et ainsi de suite). Ainsi, cette bouteille vide n’était pas seulement destinée à être réutilisée et recyclée, mais elle contenait également un signal pour réapprovisionner le lait consommé. Dans le jargon moderne du lean, cette bouteille de lait serait un kanban ! Plus précisément, il s’agirait d’un kanban de transport, puisque le laitier n’a pas produit le lait, mais l’a simplement transporté depuis une installation de stockage. De tels kanban « boîte » sont également courants de nos jours.

C’est pourquoi les hommes et les femmes du lait utilisaient quelques astuces simples pour aider leur client. Le long de leur parcours, ils remplaçaient simplement les bouteilles de lait vides par des bouteilles pleines. Si le client déposait une bouteille vide pour le laitier le matin, il recevait une bouteille pleine. Si le client déposait deux bouteilles vides, il récupérait deux bouteilles pleines (et ainsi de suite). Ainsi, cette bouteille vide n’était pas seulement destinée à être réutilisée et recyclée, mais elle contenait également un signal pour réapprovisionner le lait consommé. Dans le jargon moderne du lean, cette bouteille de lait serait un kanban ! Plus précisément, il s’agirait d’un kanban de transport, puisque le laitier n’a pas produit le lait, mais l’a simplement transporté depuis une installation de stockage. De tels kanban « boîte » sont également courants de nos jours.

A travers cette approche simple, le coureur de lait créait un approvisionnement stable en lait pour le ménage. Bien sûr, les choses pouvaient encore mal tourner, et le lait pouvait se gâter si le client était absent, ou le client pouvait manquer de lait s’il avait besoin de plus que la moyenne. Mais pour la plupart des jours, l’approvisionnement de base était assuré avec un minimum d’histoires et de tracas.

Mise à jour : En fait, Michel Baudin dit que la course au lait vient de l’argot des pilotes de combat pour désigner un voyage facile (voir commentaire ci-dessous). Juan Carlos Viela, quant à lui, dit que le milk run était le camion qui collectait le lait dans les différentes fermes et l’apportait aux installations de traitement. Par conséquent, la source réelle du nom est un mais floue, mais l’exemple des hommes de lait ci-dessus est un bon exemple de la course de lait interne, tandis que le camion de collecte est un bon exemple de la course de lait externe que je discuterai dans un post ultérieur.

La course de lait logistique interne moderne

La course de lait logistique moderne est à peu près la même que l’ancienne course de lait (sauf pour le lait, je suppose). C’est un moyen de fournir du matériel d’un entrepôt central aux lignes d’assemblage et de fabrication. Comme la tournée d’origine, elle réapprovisionne le matériel consommé selon un calendrier régulier. Par conséquent, il n’est utilisé que pour les produits pour lesquels il y a un besoin constant du même matériel, encore et encore (bien qu’il puisse être utilisé en relation avec le kitting ; nous y reviendrons plus loin). Il y a quelques exigences qui font qu’un processus logistique devient un milk run :

La course de lait logistique moderne est à peu près la même que l’ancienne course de lait (sauf pour le lait, je suppose). C’est un moyen de fournir du matériel d’un entrepôt central aux lignes d’assemblage et de fabrication. Comme la tournée d’origine, elle réapprovisionne le matériel consommé selon un calendrier régulier. Par conséquent, il n’est utilisé que pour les produits pour lesquels il y a un besoin constant du même matériel, encore et encore (bien qu’il puisse être utilisé en relation avec le kitting ; nous y reviendrons plus loin). Il y a quelques exigences qui font qu’un processus logistique devient un milk run :

- Il a un itinéraire fixe avec plusieurs arrêts. Le milk run part typiquement d’un entrepôt ou d’une zone de kitting, se déplace le long d’un itinéraire fixe avec de multiples arrêts, et à la fin revient au point de départ. Il n’y a pas d’embranchement ou de retour en arrière. Il y a un nombre fixe d’arrêts le long de la ligne où le milk run retire les boîtes vides et fournit de nouvelles boîtes avec du matériel plein.

- Le milk run fonctionne selon un horaire fixe. Par exemple, lorsque l’usine fonctionne, la course du lait commence toutes les heures à l’heure quinze minutes.

- La course du lait ne réapprovisionne que le matériel consommé. S’il y a une boîte ou un conteneur vide, le milk run l’emporte et, lors de la visite suivante, apporte une boîte pleine du même matériel. Bien sûr, il est possible d’emporter du matériel à la demande qui n’est nécessaire qu’une seule fois, mais il vaut mieux l’éviter. Le réapprovisionnement normal du matériel consommé est le plus simple, et plus vous ajoutez d’exceptions et de tâches supplémentaires, plus il y a de chances que quelque chose finisse par se gâter. Ne le faites que si vous ne voyez pas d’autre moyen de l’éviter.

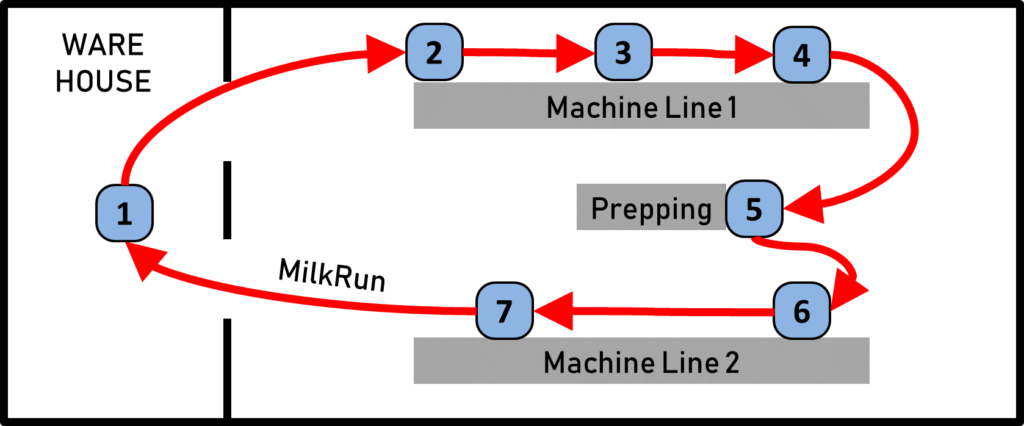

L’image ci-dessus montre un exemple de course au lait en usine avec un total de sept arrêts (y compris l’entrepôt au début). Ces milk runs peuvent être à l’intérieur de l’usine (logistique interne) ou sur des routes publiques reliant plusieurs usines ou fournisseurs (logistique externe).

Bénéfice du Milk Run

Le milk run donne quelques avantages et suit la philosophie du lean.

Le milk run donne quelques avantages et suit la philosophie du lean.

- Il transforme un travail souvent un peu aléatoire (« hey, nous avons besoin de plus de matériel par ici… ») en un travail standardisé et cyclique. La course au lait suit une norme unique, raisonnablement simple, qui se répète presque à l’identique encore et encore, ce qui constitue une grande amélioration par rapport aux appels aléatoires de matériel (soit par des humains, soit par des systèmes ERP) qui sont encore courants dans de nombreuses usines.

- Comme il s’agit d’une norme répétitive, vous pouvez avoir une utilisation plus efficace de votre main-d’œuvre. Le travailleur laitier fournira du matériel à la ligne ou retirera des boîtes vides la plupart du temps, alors qu’un chariot élévateur traditionnel tourne fréquemment à vide et gaspille donc du temps et de l’énergie.

- Comme il s’agit d’une norme répétitive, il est beaucoup plus facile de l’optimiser et de l’améliorer. Comme nous le verrons dans les posts suivants, la capacité de la course du lait et son utilisation peuvent être calculées raisonnablement bien, ce qui est plus difficile à faire pour un chariot élévateur « aléatoire ».

- La course du lait fait partie d’une production tirée. Les boîtes sont des kanban qui se réapprovisionnent au fur et à mesure de leur consommation. Il n’y a pas d’accumulation de stock. Il ne peut jamais y avoir plus de stock que le nombre de boîtes attribuées au système.

- Cette production tirée vous permettra également de faire remonter le signal en amont à vos fournisseurs. Si la consommation est plus élevée, le système va tirer davantage. Si la consommation est plus lente, le système tirera moins. Bien que vous deviez toujours convenir avec votre fournisseur des quantités moyennes, les fluctuations plus petites sont plus faciles à gérer.

- Du fait que la traite est une production en flux tiré, elle aura moins de stock qu’un système en flux poussé de performance comparable.

- Cette réduction de stock entraîne une utilisation réduite de l’espace autour de votre ligne d’assemblage. Et la ligne d’assemblage est l’endroit où l’espace est le plus précieux. Le gain d’espace sur la ligne d’assemblage est probablement encore plus précieux pour le système que la simple réduction des stocks. Voir aussi mon billet sur Douze façons de créer de l’espace autour de votre assemblage.

- Un autre effet secondaire du système tiré est que l’inventaire – plus ou moins – se gère lui-même. Vous n’avez pas besoin de suivre quand envoyer quoi à où, car cela se produit automatiquement avec le milk run.

- Comme dernier effet secondaire, puisque le système pull se produit plus ou moins automatiquement, il y a moins de chance d’erreur humaine (ou informatique), et dans un système correctement défini, vous êtes moins susceptible d’avoir des ruptures de stock.

Drawback of the Milk Run

Le milk run a une limitation majeure : Il ne fonctionne que pour les pièces consommées en masse qui sont en stock sur la ligne d’assemblage. Si votre ligne d’assemblage a besoin de beaucoup d’articles personnalisés, le milk run n’est peut-être pas la bonne chose pour vous.

Le milk run a une limitation majeure : Il ne fonctionne que pour les pièces consommées en masse qui sont en stock sur la ligne d’assemblage. Si votre ligne d’assemblage a besoin de beaucoup d’articles personnalisés, le milk run n’est peut-être pas la bonne chose pour vous.

Une possibilité d’utiliser le milk run avec des articles personnalisés est le kitting, où le milk run livre des kits. Cependant, dans ce cas, une approche juste dans la séquence est nécessaire. Plus sur ce sujet plus tard.

Le prochain post a beaucoup plus de détails sur l’organisation, avant que je n’entre dans le calcul et la configuration du milk run. Sortez, faites couler votre matériel comme le lait des laitiers, et organisez votre industrie !

Vue d’ensemble de la série

- Introduction aux courses de lait

- Bases de la course de lait

- Calcul du matériel pour votre course de lait

- Mise en place de la course de lait

- Questions fréquentes sur les courses de lait

- Courses de lait externes

.