INTRODUÇÃO

O balanceamento da linha de montagem é uma estratégia de produção que estabelece uma taxa de produção pretendida para produzir um determinado produto dentro de um determinado período de tempo. Além disso, a linha de montagem precisa ser projetada eficazmente e as tarefas precisam ser distribuídas entre os trabalhadores, máquinas e postos de trabalho, garantindo que cada segmento de linha no processo de produção possa ser atendido dentro do prazo e da capacidade de produção disponível. O balanceamento da linha de montagem também pode ser definido como a atribuição de número adequado de trabalhadores ou máquinas para cada operação de uma linha de montagem, de forma a atender a taxa de produção necessária com tempo ideal mínimo ou zero.

O próprio objetivo do balanceamento de linha é atribuir cargas de trabalho a cada estação de trabalho atribuída, de forma que cada estação de trabalho tenha aproximadamente a mesma quantidade de trabalho a ser feita.

Benefícios do balanceamento de linha de montagem na organização.

- Eficiência de processo melhorada

- Incremento da taxa de produção

- Tempo total de processamento reduzido

- Tempo mínimo ou Zero Ideal

- Aumento potencial dos lucros e diminuição dos custos

ProBLEMA DE LINHA DE MONTAGEM

Problema: O produto abaixo em uma fábrica é montado em uma linha de montagem. Este processo precisa ser reorganizado para encontrar um equilíbrio que minimize o tempo de ciclo da estação de trabalho.

LINHA DE MONTAGEM EXISTENTE

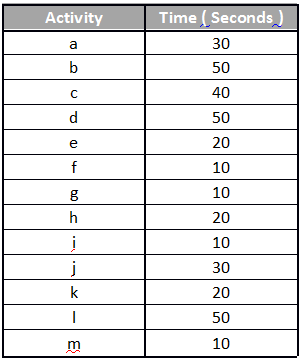

Below é uma linha de montagem que mostra uma lista de 13 atividades que precisam ser concluídas para produzir um produto. O tempo real necessário para produzir cada uma dessas atividades é o seguinte.

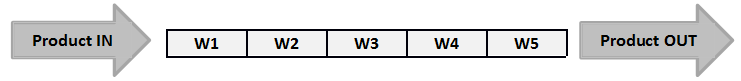

A linha de montagem tem 5 trabalhadores (postos de trabalho) estacionados na linha, onde não é permitido o back tracking.

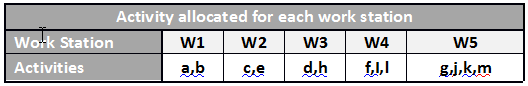

As atividades atribuídas a cada estação de trabalho pela equipe de produção são as seguintes.

NÚMERO DE ESTAÇÃO DE TRABALHO:

Número de estações de trabalho (n) = 5

TAL TEMPO DE PROCESSAMENTO TOTAL

Tp = ? Tempo de processamento de todas as actividades

Tp = 30 + 50 + 40 + 50 + 20 + 20 + 10 + 10 + 20 + 30 + 50 + 10

Tp = 350 Segundos

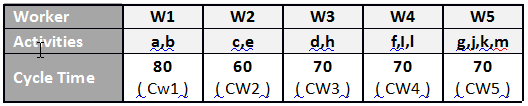

Tempo de ciclo de cada estação de trabalho

Tempo de ciclo da linha de montagem

Tempo de ciclo da linha de montagem é o tempo máximo de cada estação de trabalho.

CL = Máximo (CW1, CW2, CW3, CW4, CW5)

CL = Máximo (80, 60, 70, 70, 70)

CL = 80 Segundos

BALANÇO ATRASO

Atraso de equilíbrio indica o tempo ideal na linha de montagem.

Atraso de Balanço (DL) = (nCL – Tp)/ nCL X 100

DL = / X 100

DL = 12,5%

TAXA DE PRODUÇÃO

Sumindo que a produção acontece 24 Horas em 3 turnos de 8 horas cada.

PRODUÇÃO (PL) = Tempo disponível / Tempo de ciclo

PL = (24 X 60 X 60)/ 80

PL = 1.080 Unidades

Hora com linha de montagem existente, 1080 unidades podem ser produzidas por dia.

REARRANGEMENTO PARA MELHOR SALDO

Número total de estações de trabalho ( n ) = 5

Tempo total de processamento ( Tp ) = 350 Segundos

Tempo médio por estação de trabalho = Tp/ n = 350/5 = 70 Segundos

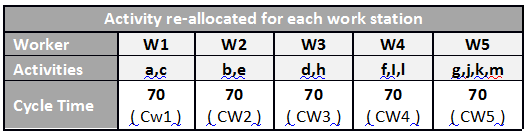

Reorganização posterior foi feita, para que cada estação pudesse ser alocada 70 segundos.

CICLO TEMPO DE LINHA DE MONTAGEM (CL) = 70 Segundos

ATRASO BALANÇADO (DL) = 0, Atraso de Equilíbrio é Nulo.

TAXA DE PRODUÇÃO

Taxa de Produção (PL) = Tempo Disponível / Tempo de Ciclo

PL = (24 X 60 X 60)/ 70

PL = 1.234 Unidades

Agenda com nova linha de montagem, 1234 unidades podem ser produzidas por dia.

Aumento na Produção = 1234 – 1080 = 151 Unidades.

Aumento percentual na Produção = (151/ 1080) X 100 = 14%

CONCLUSÃO

No exemplo acima pudemos entender claramente que com a disposição e alocação adequada das atividades e tarefas para os postos de trabalho individuais na montagem, poderíamos aumentar a produção em 14%. Na indústria de manufatura é sempre necessário reorganizar as atividades com base em estações de trabalho individuais para que o tempo total de processamento possa ser otimizado e o esforço – bem equilibrado, levando a um nível ótimo de produção.