INTRODUZIONE

Il bilanciamento della catena di montaggio è una strategia di produzione che stabilisce un tasso di produzione previsto per produrre un particolare prodotto in un determinato lasso di tempo. Inoltre, la linea di assemblaggio deve essere progettata in modo efficace e i compiti devono essere distribuiti tra i lavoratori, le macchine e le stazioni di lavoro assicurando che ogni segmento di linea nel processo di produzione possa essere soddisfatto entro il tempo e la capacità di produzione disponibile. Il bilanciamento della linea di assemblaggio può anche essere definito come l’assegnazione di un numero adeguato di lavoratori o macchine per ogni operazione di una linea di assemblaggio in modo da soddisfare il tasso di produzione richiesto con un tempo ideale minimo o nullo.

Lo scopo stesso del bilanciamento della linea è di assegnare i carichi di lavoro ad ogni stazione di lavoro assegnata in modo che ogni stazione di lavoro abbia approssimativamente la stessa quantità di lavoro da fare.

Benefici del bilanciamento della linea di montaggio nell’organizzazione.

- Miglioramento dell’efficienza del processo

- Aumento del tasso di produzione

- Riduzione del tempo totale di lavorazione

- Tempo Ideale Minimo o Zero

- Potenziale aumento dei profitti e diminuzione dei costi

PROBLEMA DELLA LINEA DI ASSEMBLAGGIO

Problema: Il seguente prodotto in una fabbrica è assemblato in una linea di montaggio. Questo processo deve essere riorganizzato per trovare un equilibrio che minimizzi il tempo di ciclo della stazione di lavoro.

LINEA DI ASSEMBLAGGIO ESISTENTE

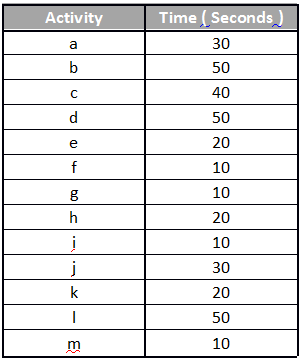

Di seguito una linea di assemblaggio che mostra una lista di 13 attività che devono essere completate per produrre un prodotto. Il tempo effettivo richiesto per produrre ciascuna di queste attività è il seguente.

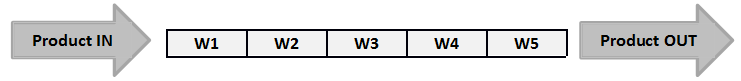

La linea di assemblaggio ha 5 lavoratori (stazioni di lavoro) posizionati sulla linea come segue dove non è permesso il back tracking.

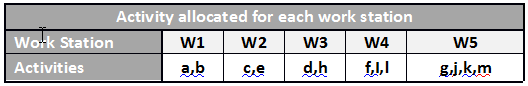

Le attività assegnate ad ogni stazione di lavoro dal team di produzione sono le seguenti.

NUMERO DI STAZIONI DI LAVORO:

Numero di stazioni di lavoro (n) = 5

Totale tempo di lavorazione

Tp = ? Tempo di lavorazione di tutte le attività

Tp = 30 + 50 + 40 + 50 + 20 + 20 +10 +10 + 10 + 20 + 30 + 50 + 10

Tp = 350 secondi

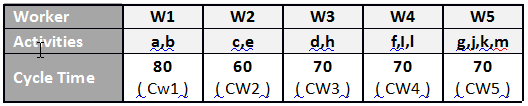

Tempo di ciclo di ogni stazione di lavoro

Tempo di ciclo della linea di montaggio

Tempo di ciclo della linea di montaggio è il tempo massimo delle singole stazioni di lavoro.

CL = Massimo (CW1, CW2, CW3, CW4, CW5)

CL = Massimo (80, 60, 70, 70, 70)

CL = 80 secondi

Ritardo di equilibrio

Il ritardo di equilibrio indica il tempo ideale sulla linea di montaggio.

Ritardo di equilibrio (DL) = (nCL – Tp)/ nCL X 100

DL = / X 100

DL = 12,5%

RATA DI PRODUZIONE

Premettendo che la produzione avviene 24 ore in 3 turni di 8 ore ciascuno.

Tasso di produzione (PL) = Tempo disponibile / Tempo di ciclo

PL = (24 X 60 X 60)/ 80

PL = 1.080 unità

Quindi, con la linea di montaggio esistente, si possono produrre 1080 unità al giorno.

RIORDINAMENTO PER MIGLIORARE L’EQUILIBRIO

Numero totale di stazioni di lavoro ( n ) = 5

Tempo totale di lavorazione ( Tp ) = 350 secondi

Tempo medio per stazioni di lavoro = Tp/ n = 350/5 = 70 secondi

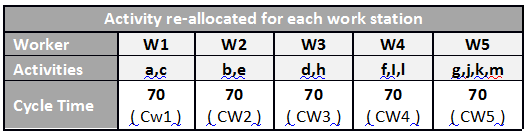

Si è fatto il seguente riordino, in modo che ad ogni stazione possano essere assegnati 70 secondi.

Tempo di ciclo della linea di montaggio (CL) = 70 secondi

RITARDO BILANCIATO (DL) = 0, il ritardo di equilibrio è nullo.

RATA DI PRODUZIONE

Tasso di produzione (PL) = Tempo disponibile / Tempo di ciclo

PL = (24 X 60 X 60)/ 70

PL = 1.234 unità

Quindi con la nuova linea di montaggio, si possono produrre 1234 unità al giorno.

Incremento di produzione = 1234 – 1080 = 151 unità.

Aumento percentuale della produzione = (151/ 1080) X 100 = 14%

CONCLUSIONE

Nell’esempio di cui sopra abbiamo potuto capire chiaramente che con una corretta disposizione e assegnazione di attività e compiti alle singole stazioni di lavoro nell’assemblaggio, potremmo aumentare la produzione del 14%. Nell’industria manifatturiera è sempre necessario riorganizzare le attività in base alle singole stazioni di lavoro in modo che il tempo totale di lavorazione possa essere ottimizzato e lo sforzo – ben bilanciato, portando a un livello ottimale di produzione.