Chcete-li pochopit rozdíly mezi analýzou způsobů a důsledků poruch (FMEA) a analýzou způsobů a kritičnosti poruch (FMECA), musíte se vrátit v čase.

Chcete-li pochopit rozdíly mezi analýzou způsobů a důsledků poruch (FMEA) a analýzou způsobů a kritičnosti poruch (FMECA), musíte se vrátit v čase.

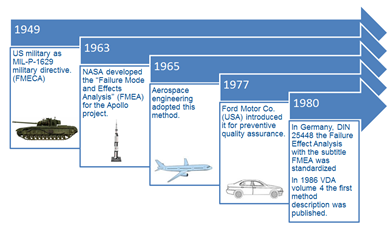

Začněme trochou historie. Koncepce plánování pro řízení rizik vznikla již v roce 1949, kdy americká armáda vydala směrnici pro dodavatele – MIL STD 1629. Tato směrnice byla zdokonalena a znovu vydána ve prospěch leteckého sektoru jako ARP 926.

Dnes, když mluvíme o FMEA a FMECA, považujeme je obecně za totéž a zaměnitelné, ale ve skutečnosti je mezi nimi rozdíl a rozdíl může být značný. Pokud se vrátíme ke zrodu FMEA, šablona, která se používala, nebyla příliš propracovaná a hodnocení závažnosti, výskytu a detekce se teprve zavádělo. V těchto počátcích byl prvek kritičnosti v rámci FMECA vyžadován proto, aby bylo možné stanovit priority rizik v rámci FMEA. Jak se šablony FMEA vyvíjely a zdokonalovaly, bylo stanovení priorit rizik snazší a použití FMECA ztrácelo na významu.

Jaký je tedy rozdíl? No, nejlépe to lze shrnout otázkou: „Máte FMEA, tak co teď?“

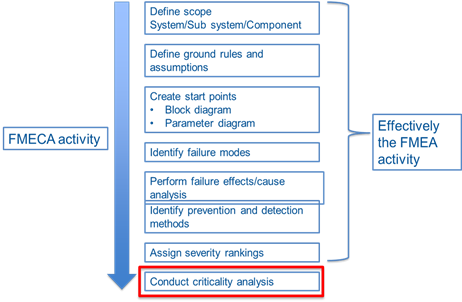

No, FMEA určuje rizika pouze rámcově a někdy není příliš průrazná. Jak tedy vytvořit analýzu FMECA? Kroky procesu jsou nastíněny následovně:

Vidíme, že analýza kritičnosti se provádí po FMEA.

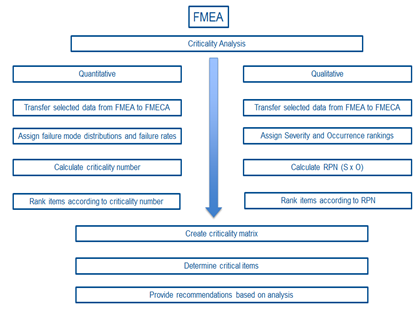

FMECA lze provádět na základě následujících přístupů:

Přístup shora dolů – úroveň systému / úroveň dílčího systému

Přístup shora dolů se používá především v rané fázi návrhu, než je rozhodnuto o celé struktuře systému, a analýza je obvykle zaměřena na funkce. Analýza začíná hlavními funkcemi systému a tím, jak mohou tyto funkce selhat. Funkční selhání s významnými účinky jsou v analýze obvykle upřednostněna, analýza však nemusí být nutně úplná. Přístup shora dolů lze také použít u stávajícího systému, aby se zaměřil na problémové oblasti.

Přístup zdola nahoru – úroveň komponent

Přístup zdola nahoru se používá, když bylo rozhodnuto o koncepci systému. Každá komponenta na nejnižší úrovni indentity je zkoumána jedna po druhé. Analýza je dokončena, jakmile jsou zváženy všechny součásti.

Analýzu kritičnosti (CA) lze provést buď pomocí kvantitativního, nebo kvalitativního přístupu. Dostupnost údajů o konfiguraci součásti a poruchovosti určí přístup k analýze.

Jako obecné pravidlo:

– použijte kvantitativní přístup, pokud jsou k dispozici skutečné údaje o součásti;

a

– použijte kvalitativní přístup, pokud nejsou k dispozici skutečné údaje o součásti nebo jsou k dispozici pouze obecné údaje o součásti.

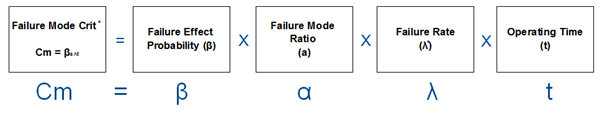

Výsledkem analýzy kritičnosti bude buď definovaná hodnota (kvantitativní), kde se kritičnost poruchového režimu (CM) vypočítá jako:

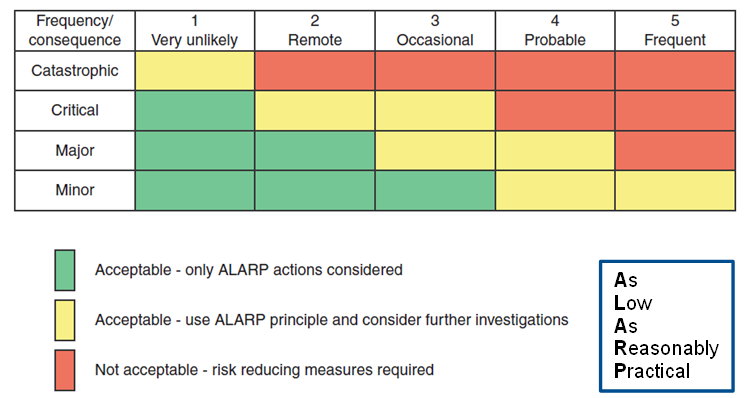

nebo jako matice (kvalitativní):

Chcete-li se dozvědět více o FMEA a FMECA a o tom, jak může Industry Forum podpořit vaši cestu ke zlepšování a dosažení nulových závad, napište nám nebo zavolejte na telefonní číslo +44 121 717 6600 a poraďte se s našimi odborníky z praxe.

Něco více o Richardovi

Richard Hammond má více než 30 let zkušeností s audity a poradenstvím v automobilovém a leteckém průmyslu. Svou kariéru zahájil ve společnosti Rolls Royce Motors Plc, kde se vypracoval na pozici inženýra údržby a instalace, a poté se přes průmyslovou robotiku a audit certifikačních orgánů dostal až na svou současnou pozici hlavního konzultanta ve společnosti Industry Forum. Jako kvalifikovaný školitel SMMT poskytuje Richard uznávané školení a hodnocení auditorů certifikačních orgánů podle normy ISO/TS16949 Mezinárodní pracovní skupiny pro automobilový průmysl (IATF). Richard je schváleným auditorem IATF Witness a poskytuje školení základních nástrojů (APQP, PPAP, SPC, MSA, FMEA a kontrolní plán) významným výrobcům OEM v leteckém a automobilovém průmyslu a dodavatelům prvního stupně.

Klikněte zde pro kontaktování Richarda.