Commerciële gebouwen kunnen een verscheidenheid aan problemen opleveren

voor isolatiebedrijven. Commerciële opdrachten zijn onder meer kantoorgebouwen, hotels, scholen, ziekenhuizen, bejaardentehuizen, appartementencomplexen, overheidsgebouwen en supermarkten. Hiervan lijken ziekenhuizen en scholen de grootste kansen te bieden op de huidige bouwmarkt. Voorbeelden van mechanische

toepassingen waarvoor isolatie bij deze projecten nodig is, zijn: lagedrukstoom/condensaat-, warmwater-, koudwater- en airconditioningsleidingen; verwarmings

heetwater-, toevoer- en retourkoelwater-, en koelmiddelleidingen; en toevoer

en retourlucht- en afvoersystemen.

Commerciële bouwprojecten

verschillen gewoonlijk van industriële projecten in de volgende kenmerken:

- De isolatiediktes moeten voldoen aan de plaatselijke bouwverordeningen;

- Nauwkeuriger temperatuurbereik (+40°F tot +300°F);

- Kleinere omvang en pijpafmetingen;

- Generaal korter tijdsbestek van offerte tot installatie, en van

begin tot voltooiing van de installatie; - Generaal nieuwbouw of aanbouw – geen onderhoudswerk; en

- Na voltooiing van de installatie kan een minimum aan onderhoud worden verwacht.

De 3 grootste problemen waarmee de

isolatieaannemer bij commerciële opdrachten wordt geconfronteerd, zijn:

- Zorgen

dat het gebouw is afgesloten (d.w.z. dat het dak is geïnstalleerd en het gebouw

waterdicht is) voordat met het aanbrengen van de isolatie wordt begonnen. Dit is niet altijd

haalbaar omdat de isolatie-aannemer dit niet controleert. - Ervoor zorgen

dat de ontwerper en andere vaklui (mechanische aannemers van leidingen/buizen)

ruimte tussen leidingen en muren voorzien voor de gespecificeerde isolatiedikte. - Werken

met de schema’s van de andere mechanische en loodgieterij aannemers.

Bij het specificeren van de beste isolatie voor deze toepassingen kijkt de ontwerp

ingenieur/aannemer eerst naar de conformiteit met de prestaties, wat onder meer inhoudt dat

aan alle nationale en plaatselijke bouwvoorschriften wordt voldaan. De isolatie

materialen moeten bestand zijn tegen de temperaturen en de milieu

omstandigheden van de specifieke toepassing. Verschillende regio’s van het

land – bijvoorbeeld het noorden versus het zuiden, of het binnenland versus de kustgebieden – kunnen

verschillende materialen voor dezelfde toepassing vereisen vanwege de verschillende

omgevingsomstandigheden, zoals een hogere vochtigheidsgraad in zuidelijke en kustgebieden. Dit geldt met name voor

onderkoelsystemen, zoals gekoeld water, waar zowel

condensatie aan het oppervlak (soms ook wel toevallige of intermitterende condensatie genoemd) als

condensatie binnen de isolatie (die kan worden veroorzaakt door een ontoereikende

vochtdampdichting op alle voegen, langsnaden, fittingen, hangers, en

eindpunten) een belangrijk probleem vormt. Deze moeten worden opgenomen in de

ontwerpparameters. Wanneer de gebouwschil niet is opgedroogd, is het belangrijk

dat de ingenieur isolatiematerialen met lage waterabsorptie

eigenschappen en isolatiesystemen met lage waterdampdoorlaatbaarheid specificeert.

Na het bekijken van de isolatie

materialen, kan men tot de conclusie komen dat er 2 of 3 zijn die aan de benodigde prestatie

criteria voldoen. De volgende stap in het selectieproces is dus het

kosteneffectiefste materiaal te kiezen, dat vaak wordt bepaald door welk product het gemakkelijkst

te installeren is of het langst meegaat met weinig of geen onderhoud.

Dit artikel zal de

unieke omstandigheden van commerciële gebouwen behandelen die prestaties

en kosteneffectiviteit zullen bepalen.

Merk op dat de gebouweigenaar

onderscheid moet maken tussen materialen met de laagste

eerste kosten en materialen met de laagste

levenscycluskosten, omdat deze vaak niet hetzelfde zijn. Vervolgens moet hij zijn eisen

overbrengen aan de bestekschrijver.

Voor warme systemen worden vaak de volgende

materialen gespecificeerd en geïnstalleerd:

- Lagedrukstoom en condensaat-glasvezel met ommanteling

(ASJ) - Warm water-glasvezel met ASJ (warm water wordt soms door de loodgieter uitbesteed

aan een isolatieonderaannemer). Bovendien worden

closed-cell isolaties soms gebruikt wanneer de werktuigbouwkundig ingenieur geen

menging van materialen wil voor toepassingen met warm en koud water voor huishoudelijk gebruik.

Voor warme toepassingen,

heeft glasvezel met ASJ de voordelen van prestaties, gemak van installatie, en

kostendoeltreffendheid.

Voor systemen onder de omgevingslucht, d.w.z.

koud of gekoeld water, kiezen ontwerpingenieurs gewoonlijk isolatiemateriaal met gesloten cellen en een inherente lage waterdampdoorlaatbaarheid, vooral in

ongeconditioneerde ruimten, vanwege hun bezorgdheid over condensatiebeheersing en

thermische prestaties op lange termijn. Tot deze groep materialen behoren onder meer cellulair

glas, elastomeerschuim, fenolschuim, polyolefine, polystyreen, en

polyisocyanuraat (PIR) schuimisolatie. Glasvezel wordt nog steeds gespecificeerd

en met succes gebruikt op systemen onder de omgevingstemperatuur in continu geconditioneerde

ruimten zoals bezette kantoren, waar de luchtvochtigheid laag is en er minder damp

drive is, meestal in de noordelijke regio’s. Voor niet-geconditioneerde ruimten, is het

aanbevolen dat glasvezel met ASJ wordt bedekt met een ononderbroken verzegeld

polyvinylchloride (pvc) omhulsel.

Een andere overweging waarmee rekening moet worden

gehouden, zijn de omgevingsschommelingen tijdens het gebruik in een bepaalde ruimte.

Bijv. een geconditioneerde congrescentrumhal kan grote

variaties in de omgevingsomstandigheden ondervinden tijdens het laden of lossen, wanneer de transport

deuren wijd open staan. Voor dit soort omstandigheden moet de juiste

isolatie worden gekozen, anders kunnen de systemen van het gebouw problemen ondervinden. Een soortgelijke situatie kan zich

voordoen wanneer het congrescentrum niet in gebruik is en het HVAC-systeem wordt

uitgeschakeld, waardoor de binnencondities aanzienlijk toenemen.

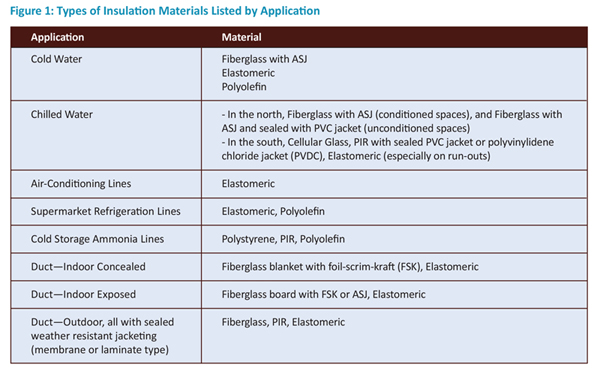

In figuur 1 toont de auteur

een aantal soorten isolatiematerialen gerangschikt naar toepassing. Niet alle

isolatiematerialen zijn echter opgesomd; lezers moeten onderzoeken wat het beste is voor hun

individuele project.

Prestatieproblemen die uniek zijn voor

onderkoelde systemen in commerciële gebouwen en die een rol kunnen spelen bij het

selectieproces van materialen, zijn onder meer:

- Ongevoeligheid voor schimmelgroei op ingesloten leidingen (achter muren). Dit is met name een probleem met damp

retarders in niet-geconditioneerde ruimten die met papier zijn bekleed. De bezorgdheid over schimmelproblemen in dit soort

toepassingen kan ertoe leiden dat duurdere en arbeidsintensievere

isolatiesystemen worden gebruikt om mogelijke toekomstige problemen te beperken. - Vervaarbaarheid van beschadiging van het dampscherm in pijpdoorvoeren waar materiaal moet worden

aangebracht en door penetraties moet worden geschoven. Dit zou het onderhoud na

installatie beperken. Sommige isolatiematerialen vereisen de specificatie van een robuust

omhulsel dat bestand is tegen misbruik; PVC omhulsel wordt soms gebruikt om deze

reden. Meerlagige (low perm) omhulsels met gemakkelijk te dichten naden die bestand zijn tegen

misbruik kunnen worden gebruikt waar het onderhoud van het systeem beperkt of

niet-bestaand zal zijn. - Temperatuur en vochtigheid die niet

gelijkmatig in het hele gebouw worden geregeld, kunnen het gebruik van een grotere isolatiedikte

noodzakelijk maken om condensatie in sommige delen van het gebouw te voorkomen (b.v. achterkamer of

plafondgedeelten). - Voorkoming van waterdamp

condensatie/indringing binnen de isolatie en op de metalen pijp- en

apparatuuroppervlakken, waarbij wordt vereist dat alle isolatiesystemen volledig zijn afgedicht

tegen het indringen van waterdamp. In dit geval dienen alleen isolatiesystemen te worden gekozen die

continu kunnen worden afgedicht. Een vaak misleidend concept is

dat alle ommantelingen een vocht/vochtdampbarrière vormen. Metalen omhullingen,

zoals aluminium, vormen alleen een dampscherm als alle naden en eventuele

penetraties (bijv. klinknagelgaten) zijn afgedicht; metalen omhullingen zijn dus bedoeld als bescherming en niet als dampvertragend materiaal. Bovendien

zal PVC-bekleding slechts effectief zijn als barrière voor de transmissie van waterdamp

van de naden. Flexibele laminaatommanteling, sommige met een nul permeantieclassificatie, moet

onophoudelijk worden verzegeld, gewoonlijk met een compatibele, nul permeantie, pressure

sensitive band. Herinzetbaar glasvezeldoek biedt alleen bescherming tegen misbruik en

is geen dampremmende barrière. Voor systemen onder de luchttemperatuur moet de isolatie

onder de ommanteling zelf een dampscherm tegen vocht vormen.

Installatieproblemen die uniek zijn voor systemen

onder de buitenlucht in commerciële gebouwen kunnen het volgende omvatten:

- Installatie van isolatie voordat het gebouw wordt ingesloten. Dit is

een veel voorkomende, maar contraproductieve praktijk. Materialen van schuim met gesloten cellen zijn

tegen intermitterende vochtigheid of hoge vochtigheid bestand

die tijdens de bouw van het gebouw aanwezig kunnen zijn, maar dit wordt vaak niet

in de technische ontwerpspecificatie meegenomen. Closed-cell schuimisolatie

producten worden soms gespecificeerd of gebruikt om deze reden, zoals in hotels

(duct risers). - De behoefte aan een flexibel isolatiemateriaal voor installatie rond en

door muren, met inbegrip van airconditioningleidingen, gekoeldwateruitlopen, enz.

Opmerking: airconditioningleidingen worden gewoonlijk afgewerkt door de

monteur/installateur.?

De behoefte om een gecomprimeerd

installatietijdschema te halen. Installatieproducten met lijm, vooraf aangebrachte,

geprefabriceerde fittingen, of isolatie met vooraf aangebrachte ommanteling, worden vaak

gebruikt om de installatietijd te verkorten. Deze producten kunnen ook het risico

verminderen dat de naden en verbindingen van de isolatie of de mantel het begeven. Naden,

voegen, bekledingen of kleefstoffen die in de fabriek onder gecontroleerde omstandigheden zijn aangebracht, kunnen

beter presteren dan die welke in het veld onder wisselende

omgevingsomstandigheden zijn aangebracht. - Bekwaamheid van de isolatie om op de koperpijp in lange secties

(20 duim) worden geschoven om stootnaden te elimineren en installatietijd te versnellen, vaak a

concern in supermarkten. Opmerking: Supermarkten worden over het algemeen door de

koelingsaannemer gedaan. - Begrafenistoepassingen die zowel draagvermogen als

dichtheid vereisen. - Extreem vochtige toepassingen kunnen een lage waterdamp

transmissie-isolatie en een extra lage permeantie, continu afgedichte

mantel vereisen om het binnendringen van waterdamp op lange termijn te voorkomen. - Voorkomen van corrosie van leidingen en apparatuur

, soms corrosie onder isolatie of CUI genoemd, in koelopslagtoepassingen

(met ammoniaksystemen) moet extra aandacht krijgen. Polystyreen en

PIR-mantel verzegeld met een lage permeantie dampvertrager hebben een lange

geschiedenis van gebruik.

Zoals uit de voorbeelden blijkt, zijn er vele redenen waarom een isolatiesysteem voor een bepaalde

toepassing wordt gekozen. Prestatieparameters moeten altijd

de hoogste prioriteit hebben, terwijl ook andere factoren een rol spelen (materiaalkosten

, installatietechniek, installatiegemak/tijd, duurzaamheid van het

materiaal in de tijd, enz.) Tenslotte zijn ervaren aannemers vertrouwd met het

installeren van specifieke materialen op bepaalde soorten systemen. Fabrikanten van isolatie- en

accessoirematerialen proberen hun producten voortdurend te verfijnen met het oog op

betere prestaties en een gemakkelijkere installatie. Zij begrijpen dat één isolatie

materiaal of één isolatiesysteem niet voor alle toepassingen het beste zal werken,

wat resulteert in nicheproducten voor specifieke toepassingen. Commerciële

toepassingen zijn meestal diverser en staan meer open voor variatie in ontwerp dan

industriele toepassingen. Ontwerpingenieurs en isolatiebedrijven moeten

altijd aandacht hebben voor nieuwe producten en processen als ze

concurrerend willen blijven en de beste materialen voor een toepassing willen leveren.

Figuur 1

Figuur 1