FMEA(Failure Modes and Effects Analysis)とFMECA(Failure Modes and Criticality Analysis)の違いを理解するには、時間をさかのぼる必要があります

FMEA(Failure Modes and Effects Analysis)とFMECA(Failure Modes and Criticality Analysis)の違いを理解するには、時間をさかのぼる必要があります

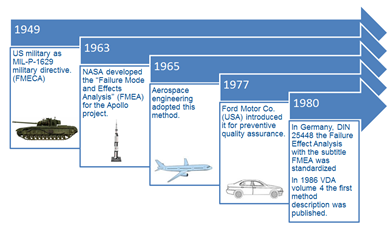

まずは少し歴史から説明しましょう。 リスクマネジメントのための計画という概念は、1949年に米軍がサプライヤーに対して出した指令、MIL STD 1629にさかのぼります。 この指令は、航空宇宙産業のために改良され、ARP 926 として再発行されました。 FMEAの誕生にさかのぼると、当時はテンプレートもあまり洗練されておらず、重大性、発生、検出のランク付けもまだ実施されていませんでした。 このような初期の時代には、FMEAのリスクを優先順位付けするために、FMECAのクリティカリティの要素が必要とされていました。 FMEAのテンプレートが開発され、より洗練されるにつれて、リスクの優先順位付けが容易になり、FMECAを使用する意義が薄れていったのです

では、その違いは何でしょうか。 FMEAはできたが、次はどうするのか」

さて、FMEAは大まかにリスクを判断するだけで、時にはあまり鋭い判断ができないことがあります。 では、FMECAを作るにはどうしたらよいのでしょうか。

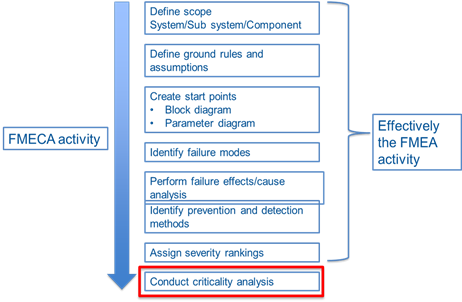

FMEAの後に臨界分析が行われることがわかります。

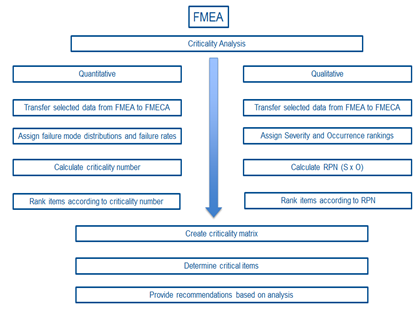

FMECAは次のアプローチに基づいて実施することができます:

Top-Down Approach – System Level / Sub System Level

トップダウンアプローチは主にシステム全体の構造が決定する前の初期の設計段階で用いられ、分析は通常機能指向となります。 解析は主要なシステム機能から始まり、それらがどのように故障する可能性があるかということから始まる。 解析では通常、重大な影響を及ぼす機能障害が優先されるが、必ずしも解析が完全であるとは限らない。 7351>

ボトムアップアプローチ-コンポーネントレベル

ボトムアップアプローチは、システムのコンセプトが決定している場合に使用される。 最下層のインデントレベルの各コンポーネントを1つ1つ検討する。 7351>

クリティカリティ・アナリシス(CA)は定量的または定性的なアプローチで行うことができる。 7351>

一般的なルールとして、

– 実際の部品データがある場合は定量的アプローチを使用し、

– 実際の部品データがない場合、または一般部品データのみがある場合は定性的アプローチを使用します。

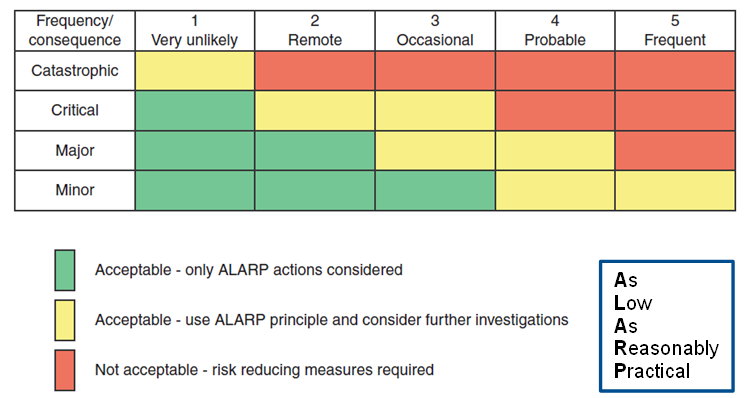

クリティカリティ分析の結果は、故障モード重要度(CM)を次のように計算した定義値(定量的)、またはマトリックス(定性的)のいずれかになります:

FMEA および FMECA についての詳細、および不良品ゼロ達成に向けた改善活動を産業フォーラムがどのように支援できるかは、メールまたは電話 +44 121 717 6600 で弊社の専門家にお問い合わせください。

リチャードについて

リチャード・ハモンドは、自動車および航空宇宙セクターにおいて30年以上の監査およびコンサルティングの経験があります。 彼は Rolls Royce Motors Plc でキャリアをスタートし、メンテナンスおよびインストールエンジニアの役割を果たした後、産業用ロボットおよび認証機関監査を通じて、現在の Industry Forum の主席コンサルタントにまで昇進しています。 SMMTトレーナーの資格を持ち、国際自動車タスクフォース(IATF)ISO/TS16949認証機関審査員トレーニングおよび評価を提供しています。 また、IATF の立会審査員として、主要な航空宇宙企業や自動車メーカー、一次サプライヤにコアツールのトレーニング(APQP、PPAP、SPC、MSA、FMEA、コントロールプラン)を行っています。