Un métal d’apport 4943 peut produire une soudure dont la résistance à la traction et la résistance au cisaillement sont environ 25 pour cent plus élevées à l’état soudé.

Saviez-vous que l’aluminium contribue à 8 % de la croûte terrestre ? Non seulement ce matériau fait partie du sol sur lequel nous nous tenons, mais il constitue également de nombreuses choses qui nous entourent dans notre vie quotidienne.

Parmi ses nombreux avantages, l’aluminium possède des propriétés de formabilité, de ténacité, de résistance à la corrosion, de légèreté, de solidité, d’élasticité et d’absorption d’énergie. Par exemple, dans la fabrication de semi-remorques – une application dans laquelle la légèreté est importante – la fabrication de diverses pièces en aluminium, par opposition à l’acier doux, peut réduire le poids de manière significative, comme 1 000 livres pour une paroi latérale, 187 livres pour une porte arrière, 60 livres pour un toit de cabine et 30 livres par roue.

Ce matériau, cependant, n’est pas sans poser des défis en matière de soudage. En raison de la faible température de fusion de l’aluminium et de sa conductivité thermique élevée, vous devez prendre des précautions supplémentaires pour éviter les brûlures sur les jauges minces et pour assurer une fusion ou une pénétration adéquate sur les jauges plus épaisses.

Lorsque l’application requiert de l’aluminium, le matériau de base de la série 6XXX est un choix courant en raison de sa polyvalence pour de nombreuses applications. Un alliage spécifique, le 6061-T6, est fréquemment utilisé dans des applications telles que la construction navale, la fabrication automobile et la construction de remorques.

Donc, quel type de métaux d’apport faut-il utiliser avec l’aluminium de série 6XXX ? La réponse est soit des métaux d’apport de série 4XXX ou 5XXX. Mais gardez à l’esprit que l’utilisation finale et les exigences de la pièce que vous soudez restent les facteurs les plus importants.

Obstacles courants avec les matériaux de base 6XXX

Les propriétés mécaniques telles que soudées des matériaux de base de la série 6XXX les rendent plus sensibles aux différentes variables de soudage, telles que l’apport de chaleur et la conception du joint, par rapport aux matériaux de la série 5XXX.

Par exemple, les matériaux de base de la série 6XXX ont une conductivité thermique 30 pour cent supérieure à celle des métaux de base de la série 5XXX, ce qui rend plus difficile la production constante de soudures de qualité. La conductivité thermique plus élevée des alliages 6XXX nécessite un apport de chaleur plus important pour obtenir la même pénétration, ce qui peut à son tour rendre le matériau plus enclin à la déformation.

L’utilisation du traitement thermique avec les métaux de base de la série 6XXX est une façon de relever certains des défis du matériau. Lorsque les matériaux de base 6XXX sont soudés, la microstructure de la zone affectée par la chaleur (HAZ) est dégradée et les propriétés mécaniques peuvent être réduites de 30 à 50 %. Si le matériau avait un état T6 avant le soudage, il peut être soumis à un traitement thermique de mise en solution et à un vieillissement après le soudage, ce qui le ramènerait à un état T6.

De plus, il est important d’enlever la couche d’oxyde avant de souder tout type d’aluminium, y compris la série 6XXX. Utilisez une brosse en acier inoxydable désignée à cette seule fin. Sinon, l’apport de chaleur nécessaire pour pénétrer la couche d’oxyde pendant le soudage peut brûler le matériau de base.

Choisir le bon métal d’apport

Lorsque vous choisissez un métal d’apport pour l’aluminium de la série 6XXX, il est essentiel de comprendre comment la soudure finie sera utilisée. Le résultat souhaité influence le choix. Sera-t-elle exposée à des températures élevées et soutenues ? La résistance, la ductilité et la ténacité sont-elles des exigences clés ? Déterminez quelles propriétés sont les plus importantes pour la soudure terminée et sélectionnez le métal d’apport en fonction de ces priorités.

Lorsque vous choisissez un métal d’apport à utiliser avec l’aluminium de la série 6XXX, il est essentiel de comprendre comment la soudure finie sera utilisée. Les métaux d’apport des séries 4XXX et 5XXX sont les plus couramment utilisés pour souder l’aluminium.

Il y a des concessions à faire lors du choix des métaux d’apport – certains métaux d’apport apportent des propriétés spécifiques dans la soudure finale, comme une résistance élevée, une résistance aux fissures ou la possibilité d’être anodisé. Un métal d’apport de la série 4XXX, par exemple, élimine la possibilité d’une correspondance de couleur après l’anodisation du matériau, mais vous permet de traiter thermiquement la soudure. Inversement, un métal d’apport de la série 5XXX permet de faire correspondre les couleurs après l’anodisation, mais il ne permet pas le traitement thermique post-soudure (à l’exception du 5554).

Les métaux d’apport des séries 4XXX et 5XXX sont le plus souvent utilisés pour souder l’aluminium de la série 6XXX. Consultez un tableau ou un guide de sélection des métaux d’apport pour l’aluminium lorsque vous faites votre choix pour déterminer comment votre sélection de métaux d’apport peut affecter les éléments suivants :

- Sensibilité à la fissuration

- Résistance

- Ductilité

- Résistance à la corrosion

- Service à température élevée-.température élevée

- Concordance des couleurs après anodisation

- Traitement thermique après soudage

- Dureté

Métaux d’apport de la série 4XXX. Lors de la sélection d’un métal d’apport de la série 4XXX à utiliser avec l’aluminium 6XXX, les 4043 et 4943 sont les choix les plus populaires.

Le métal d’apport 4043 présente plusieurs avantages tels qu’une excellente résistance à la fissuration et à la corrosion, sa capacité à tolérer le traitement thermique post-soudure, ses performances dans les applications à haute température de 150 à 350 degrés F, et sa ductilité. Cependant, le 4043 ne s’harmonise pas aussi bien avec la couleur des métaux d’apport 5XXX lorsque la pièce est anodisée après soudage, et sa résistance est inférieure à celle des métaux d’apport 5XXX.

Le métal d’apport 4943 présente bon nombre des mêmes caractéristiques que le 4043, mais il répond mieux au traitement thermique. Le magnésium ajouté dans le métal d’apport 4943 fournit également une résistance répétable plus élevée sans dépendre de la dilution du matériau de base pour créer une soudure saine.

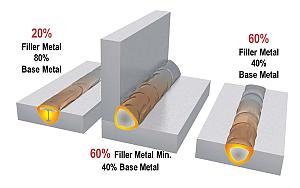

Le processus de dilution – dans lequel les éléments du matériau de base se combinent avec ceux du métal d’apport – influence la composition chimique finale et les propriétés mécaniques d’une soudure en aluminium, y compris la résistance. Bien que vous puissiez estimer la dilution et la résistance de la soudure qui en résulte, de nombreuses variables de l’opérateur, telles que l’angle du chalumeau, la vitesse de déplacement et l’ampérage, affectent la profondeur de pénétration, qui à son tour affecte la dilution. Par conséquent, vous n’obtiendrez pas toujours la dilution estimée par vos calculs. L’utilisation de métaux d’apport 4943 peut éliminer les conjectures sur la question de la résistance.

Avec le métal d’apport 4943, vous pouvez produire une soudure avec une résistance à la traction et une résistance au cisaillement supérieures d’environ 25 % à l’état soudé. Ce métal d’apport utilise la même tension et la même vitesse d’alimentation du fil que le 4043. Il présente une grande fluidité, un faible taux de retrait et des fumées de soudure plus faibles que le 4043. Il peut également être utilisé pour souder les matériaux de base 1XXX, 3XXX et 5XXX contenant moins de 3 pour cent de magnésium (comme le 5052), ainsi que les métaux de base 6XXX.

En général, les métaux d’apport de la série 4XXX produisent moins de décoloration et de bavures de soudure par rapport aux métaux d’apport de la série 5XXX, ce qui peut aider à réduire le temps et l’argent que vous dépenseriez pour le nettoyage post-soudure.

Métaux d’apport de la série 5XXX. Il existe de nombreuses options de métaux d’apport 5XXX que vous pouvez utiliser pour souder un matériau de base en aluminium 6XXX. Deux choix courants sont 5356 et 5556.

Lorsque vous soudez la série 6XXX, le métal d’apport 5356 offre une bonne résistance à la fissuration et une bonne solidité, une excellente ductilité, une résistance à la corrosion acceptable, une excellente capacité de correspondance des couleurs après anodisation et une excellente ténacité. Notez que ces métaux d’apport ne peuvent pas supporter un traitement thermique post-soudage ou des applications à haute température (150-350 degrés).

La dilution, dans laquelle les éléments du matériau de base se combinent avec ceux du métal d’apport, joue un rôle dans la composition chimique finale et les propriétés mécaniques d’une soudure en aluminium, y compris la résistance. Le tableau montre, de gauche à droite, le taux de dilution le moins souhaitable, où des problèmes pourraient survenir, à un meilleur taux de dilution pour une soudure plus saine.

Les métaux d’apport 5356 ont une résistance à la fissuration, une ductilité et une résistance à la corrosion similaires à celles du 5356, mais ils offrent également une résistance encore plus élevée. Comme les alliages 5356, les métaux d’apport 5556 ne peuvent pas tolérer les applications à haute température ou le traitement thermique post-soudure, mais ils se marient bien en couleur après l’anodisation.

Un autre métal d’apport de la série 5XXX – le 5554 – est le seul métal d’apport de la série 5XXX qui peut tolérer les applications à haute température et le traitement thermique post-soudure, mais il n’est pas aussi largement utilisé.

Trouver la meilleure correspondance

En choisissant un métal d’apport pour l’aluminium, vous constaterez qu’il n’existe pas de solution unique. Les conditions de fonctionnement et l’utilisation finale de la pièce soudée sont des facteurs critiques pour faire le bon choix.

Consultez un fabricant de métal d’apport ou un distributeur de soudage de confiance pour obtenir un soutien et déterminer quelle classification de métal d’apport est la meilleure option.

Alors qu’un métal d’apport peut offrir une résistance ou une ténacité supérieure, un autre peut offrir une meilleure résistance à la corrosion ou une meilleure ductilité. L’objectif est de choisir un alliage d’aluminium qui produit une soudure la plus capable de répondre aux exigences du produit et de son utilisation prévue.