Un relleno 4943 puede producir una soldadura con aproximadamente un 25 por ciento más de resistencia a la tracción y resistencia al cizallamiento en el estado de soldadura.

¿Sabías que el aluminio contribuye al 8 por ciento de la corteza terrestre? Este material no sólo forma parte del suelo que pisamos, sino que también compone muchas de las cosas que nos rodean en nuestra vida cotidiana.

Entre sus muchas ventajas, el aluminio tiene propiedades de conformabilidad, dureza, resistencia a la corrosión, ligereza, resistencia, elasticidad y absorción de energía. Por ejemplo, en la fabricación de semirremolques -una aplicación en la que el peso ligero es importante- la fabricación de varias piezas de aluminio en lugar de acero dulce puede reducir el peso significativamente, como 1.000 libras para una pared lateral, 187 libras para una puerta trasera, 60 libras para el techo de la cabina y 30 libras por rueda.

Este material, sin embargo, no está exento de desafíos cuando se trata de soldar. Debido a la baja temperatura de fusión del aluminio y a su alta conductividad térmica, hay que tener mucho cuidado para evitar que se queme en los calibres finos y para asegurar una fusión o penetración adecuada en los calibres más gruesos.

Cuando la aplicación requiere aluminio, el material base de la serie 6XXX es una elección común debido a su versatilidad para muchas aplicaciones. Una aleación específica, la 6061-T6, se utiliza con frecuencia en aplicaciones como la construcción naval, la fabricación de automóviles y la construcción de remolques.

Entonces, ¿qué tipo de metales de aportación debe utilizar con el aluminio de la serie 6XXX? La respuesta es: metales de relleno de la serie 4XXX o 5XXX. Pero tenga en cuenta que el uso final y los requisitos de la pieza que está soldando siguen siendo los factores más importantes.

Obstáculos comunes con los materiales base 6XXX

Las propiedades mecánicas tal y como se sueldan de los materiales base de la serie 6XXX los hacen más sensibles a diferentes variables de soldadura, como el aporte de calor y el diseño de la unión, en comparación con los materiales de la serie 5XXX.

Por ejemplo, los materiales base de la serie 6XXX tienen un 30 por ciento más de conductividad térmica que los metales base de la serie 5XXX, lo que hace más difícil producir soldaduras de calidad de forma consistente. La mayor conductividad térmica de las aleaciones de la serie 6XXX requiere un mayor aporte de calor para conseguir la misma penetración, lo que a su vez puede hacer que el material sea más propenso a la distorsión.

Utilizar el tratamiento térmico con los metales base de la serie 6XXX es una forma de abordar algunos de los retos del material. Cuando los materiales base 6XXX se sueldan, la microestructura de la zona afectada por el calor (HAZ) se degrada y las propiedades mecánicas pueden reducirse entre un 30% y un 50%. Si el material tenía un temple T6 antes de la soldadura, se puede tratar con calor por disolución y envejecerlo después de la soldadura, lo que lo devolvería a un temple T6.

También es importante eliminar la capa de óxido antes de soldar cualquier tipo de aluminio, incluyendo la serie 6XXX. Utilice un cepillo de acero inoxidable designado para este único propósito. De lo contrario, el aporte de calor necesario para penetrar la capa de óxido durante la soldadura puede quemar el material base.

Elegir el metal de aportación adecuado

Cuando se selecciona un metal de aportación para el aluminio de la serie 6XXX, es fundamental entender cómo se utilizará la soldadura terminada. El resultado deseado influye en la elección. ¿Se expondrá a temperaturas elevadas de forma sostenida? ¿Son la resistencia, la ductilidad y la tenacidad requisitos clave? Determine qué propiedades son las más importantes para la soldadura terminada y seleccione el metal de aportación de acuerdo con esas prioridades.

Cuando se selecciona un metal de aportación para utilizar con el aluminio de la serie 6XXX, es fundamental entender cómo se utilizará la soldadura terminada. Los metales de aportación de las series 4XXX y 5XXX son los más utilizados para soldar aluminio.

Hay un toma y daca a la hora de elegir los metales de aportación: ciertos metales de aportación proporcionan propiedades específicas en la soldadura final, como alta resistencia, resistencia a las grietas o la capacidad de ser anodizado. Un metal de aportación de la serie 4XXX, por ejemplo, elimina la posibilidad de igualar el color después de anodizar el material, pero permite tratar térmicamente la soldadura. Por el contrario, un metal de aportación de la serie 5XXX permite la coincidencia de color después del anodizado, pero no permite el tratamiento térmico posterior a la soldadura (con la excepción del 5554).

Los metales de aportación de las series 4XXX y 5XXX son los más utilizados para soldar aluminio de la serie 6XXX. Consulte una tabla o guía de selección de metales de aportación de aluminio cuando haga la elección para determinar cómo su selección de metal de aportación puede afectar a lo siguiente:

- Sensibilidad al agrietamiento

- Fuerza

- Ductilidad

- Resistencia a la corrosión

- Servicio a temperaturas elevadas-temperatura

- Igualdad de color tras el anodizado

- Tratamiento térmico posterior a la soldadura

- Dureza

Metales de aportación de la serie 4XXX. Al seleccionar un metal de aportación de la serie 4XXX para su uso con aluminio 6XXX, 4043 y 4943 son las opciones más populares. El metal de aportación

4043 tiene varias ventajas, como una excelente resistencia a las grietas y a la corrosión, su capacidad para tolerar el tratamiento térmico posterior a la soldadura, su rendimiento en aplicaciones de alta temperatura de 150 a 350 grados F, y su ductilidad. Sin embargo, el 4043 no combina el color tan bien como los rellenos 5XXX cuando la pieza se anodiza después de la soldadura, y su resistencia es menor que la de los metales de relleno 5XXX.

El metal de aportación 4943 tiene muchas de las mismas características que el 4043, pero responde mejor al tratamiento térmico. El magnesio añadido en el metal de aportación 4943 también proporciona una mayor resistencia repetible sin depender de la dilución del material base para crear una soldadura sólida.

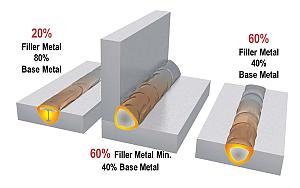

El proceso de dilución -en el que los elementos del material base se combinan con los del metal de aportación- influye en la composición química final de una soldadura de aluminio y en sus propiedades mecánicas, incluida la resistencia. Aunque se puede estimar la dilución y la resistencia resultante de la soldadura, numerosas variables del operario, como el ángulo de la antorcha, la velocidad de desplazamiento y el amperaje, afectan a la profundidad de penetración, que a su vez afecta a la dilución. Como resultado, es posible que no siempre obtenga la dilución estimada según sus cálculos. El uso de metales de aportación 4943 puede eliminar las conjeturas sobre la resistencia.

Con el metal de aportación 4943 se puede producir una soldadura con una resistencia a la tracción y al cizallamiento aproximadamente un 25 por ciento mayor en el estado de soldadura. Este metal de aportación utiliza la misma tensión y velocidad de alimentación de hilo que el 4043. Tiene una gran fluidez, una baja tasa de contracción y menos humos de soldadura en comparación con el 4043. También puede utilizarse para soldar materiales base 1XXX, 3XXX y 5XXX con menos del 3% de magnesio (como el 5052), así como metales base 6XXX.

En general, los metales de aportación de la serie 4XXX producen menos decoloración y tizne en la soldadura en comparación con los metales de aportación de la serie 5XXX, lo que puede ayudar a reducir el tiempo y el dinero que se gastaría en la limpieza posterior a la soldadura.

Metales de aportación de la serie 5XXX. Existen numerosas opciones de metales de aportación de la serie 5XXX que puede utilizar para soldar material base de aluminio 6XXX. Dos opciones comunes son 5356 y 5556.

Cuando se suelda la serie 6XXX, el metal de aportación 5356 ofrece una buena resistencia al agrietamiento y a la solidez, una excelente ductilidad, una aceptable resistencia a la corrosión, una excelente capacidad de igualar el color después del anodizado y una excelente tenacidad. Tenga en cuenta que estos metales de aportación no pueden soportar el tratamiento térmico posterior a la soldadura ni las aplicaciones a alta temperatura (150-350 grados).

La dilución, en la que los elementos del material base se combinan con los del metal de aportación, desempeña un papel en la composición química final de una soldadura de aluminio y en sus propiedades mecánicas, incluida la resistencia. El gráfico muestra, de izquierda a derecha, la relación de dilución menos deseable, en la que podrían producirse problemas, a una relación de dilución mejor para una soldadura más sólida.

Los metales de aportación 5556 tienen una resistencia al agrietamiento, una ductilidad y una resistencia a la corrosión similares a las del 5356, pero también ofrecen una resistencia aún mayor. Al igual que las aleaciones 5356, los metales de aportación 5556 no toleran las aplicaciones a alta temperatura ni el tratamiento térmico posterior a la soldadura, pero presentan una buena coincidencia de color tras el anodizado.

Otro metal de aportación de la serie 5XXX, el 554, es el único metal de aportación de la serie 5XXX que tolera las aplicaciones a alta temperatura y el tratamiento térmico posterior a la soldadura, pero no es tan utilizado.

Encontrar la mejor combinación

Al elegir un metal de aportación para el aluminio, descubrirá que no hay una solución única para todos. Las condiciones de funcionamiento y el uso final de la pieza soldada son factores críticos a la hora de tomar la decisión correcta.

Consulte con un fabricante de metal de aportación de confianza o con un distribuidor de soldadura para obtener apoyo y determinar qué clasificación de metal de aportación es la mejor opción.

Mientras que un metal de aportación puede proporcionar una mayor resistencia o tenacidad, otro puede proporcionar una mejor resistencia a la corrosión o ductilidad. El objetivo es elegir una aleación de aluminio que produzca una soldadura más capaz de satisfacer los requisitos del producto y su uso previsto.