Um die Unterschiede zwischen der Fehlermöglichkeits- und Einflussanalyse (FMEA) und der Fehlermöglichkeits- und Kritikalitätsanalyse (FMECA) zu verstehen, müssen Sie in der Zeit zurückgehen.

Um die Unterschiede zwischen der Fehlermöglichkeits- und Einflussanalyse (FMEA) und der Fehlermöglichkeits- und Kritikalitätsanalyse (FMECA) zu verstehen, müssen Sie in der Zeit zurückgehen.

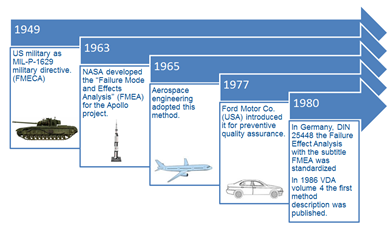

Beginnen wir mit einem kleinen Stück Geschichte. Das Konzept der Planung für das Risikomanagement begann bereits 1949, als das amerikanische Militär eine Richtlinie für Lieferanten herausgab – MIL STD 1629. Diese Richtlinie wurde verfeinert und für den Luft- und Raumfahrtsektor als ARP 926 neu herausgegeben.

Wenn wir heute von FMEA und FMECA sprechen, halten wir sie im Allgemeinen für dasselbe und austauschbar, aber tatsächlich gibt es einen Unterschied zwischen den beiden, und der kann erheblich sein. Wenn wir zu den Anfängen der FMEA zurückgehen, war die verwendete Vorlage noch nicht sehr ausgefeilt und die Einstufung von Schweregrad, Auftreten und Erkennung war noch nicht eingeführt. In diesen frühen Tagen war das Kritikalitätselement der FMECA erforderlich, um eine Priorisierung der Risiken in der FMEA zu ermöglichen. Mit der Entwicklung und Verfeinerung der FMEA-Vorlagen wurde die Festlegung der Risikoprioritäten einfacher und der Einsatz der FMECA verlor an Bedeutung.

Was ist also der Unterschied? Nun, das lässt sich am besten mit der Frage zusammenfassen: „Sie haben die FMEA, was nun?“

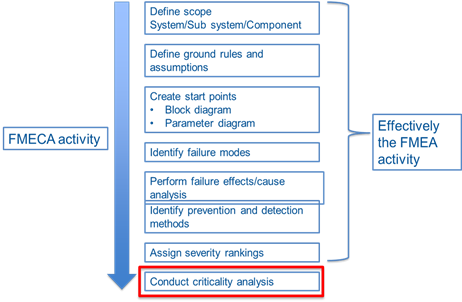

Nun, die FMEA bestimmt das Risiko nur in groben Zügen und ist bisweilen nicht sehr prägnant. Wie erstelle ich also eine FMECA? Die Prozessschritte sind wie folgt skizziert:

Wir können sehen, dass die Kritikalitätsanalyse nach der FMEA durchgeführt wird.

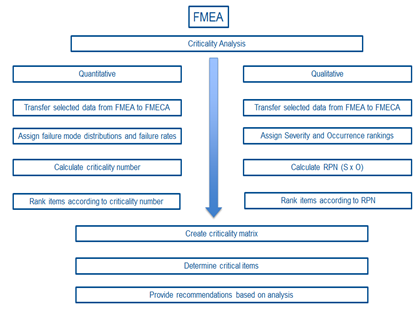

FMECA kann auf der Grundlage der folgenden Ansätze durchgeführt werden:

Top-Down-Ansatz – Systemebene / Subsystemebene

Der Top-Down-Ansatz wird hauptsächlich in einer frühen Entwurfsphase verwendet, bevor die gesamte Systemstruktur entschieden ist, und die Analyse ist in der Regel funktionsorientiert. Die Analyse beginnt mit den wichtigsten Systemfunktionen und wie diese ausfallen können. Funktionsausfälle mit erheblichen Auswirkungen werden in der Regel in der Analyse priorisiert, wobei die Analyse nicht unbedingt vollständig ist. Der Top-Down-Ansatz kann auch bei einem bestehenden System angewandt werden, um sich auf Problembereiche zu konzentrieren.

Bottom-Up-Ansatz – Komponentenebene

Der Bottom-Up-Ansatz wird angewandt, wenn ein Systemkonzept beschlossen wurde. Jede Komponente auf der untersten Ebene wird einzeln untersucht. Die Analyse ist abgeschlossen, wenn alle Komponenten berücksichtigt sind.

Die Kritikalitätsanalyse (CA) kann entweder mit einem quantitativen oder einem qualitativen Ansatz durchgeführt werden. Die Verfügbarkeit von Daten zur Teilekonfiguration und Ausfallrate bestimmt den Analyseansatz.

Als allgemeine Regel gilt:

– Verwenden Sie einen quantitativen Ansatz, wenn tatsächliche Komponentendaten verfügbar sind;

und

– Verwenden Sie einen qualitativen Ansatz, wenn keine tatsächlichen Komponentendaten oder nur allgemeine Komponentendaten verfügbar sind.

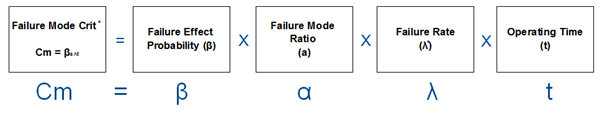

Die Ergebnisse der Kritikalitätsanalyse ergeben entweder einen definierten Wert (quantitativ), wobei die Fehlermöglichkeitskritikalität (CM) wie folgt berechnet wird:

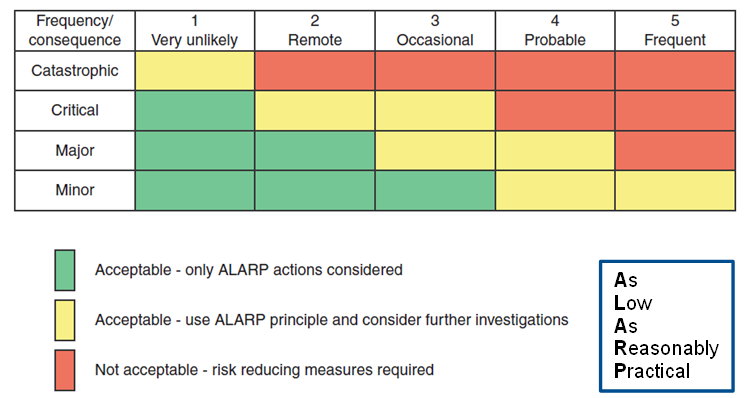

oder als Matrix (qualitativ):

Um mehr über FMEA und FMECA zu erfahren und darüber, wie Industry Forum Sie auf Ihrem Weg zur Verbesserung und zum Erreichen von Null-Fehlern unterstützen kann, senden Sie uns eine E-Mail oder rufen Sie uns unter +44 121 717 6600 an, um mit unseren Experten zu sprechen.

Ein wenig mehr über Richard

Richard Hammond hat über 30 Jahre Erfahrung in der Auditierung und Beratung im Automobil- und Luftfahrtsektor. Er begann seine Karriere bei Rolls Royce Motors Plc, wo er zum Wartungs- und Installationsingenieur aufstieg, bevor er über die Industrierobotik und die Auditierung von Zertifizierungsstellen zu seiner derzeitigen Position als Hauptberater bei Industry Forum aufstieg. Als qualifizierter SMMT-Ausbilder führt Richard die von der International Automotive Task Force (IATF) anerkannte ISO/TS16949-Zertifizierungsstellen-Auditorenausbildung und -bewertung durch. Richard ist ein anerkannter IATF Witness Auditor und bietet Schulungen zu den Kernwerkzeugen (APQP, PPAP, SPC, MSA, FMEA und Kontrollplan) für große OEMs und Tier-1-Zulieferer der Luft- und Raumfahrt und der Automobilindustrie an.

Klicken Sie hier, um Richard zu kontaktieren.