For at forstå forskellene mellem FMEA (Failure Modes and Effects Analysis) og FMECA (Failure Modes and Criticality Analysis) er du nødt til at gå tilbage i tiden.

For at forstå forskellene mellem FMEA (Failure Modes and Effects Analysis) og FMECA (Failure Modes and Criticality Analysis) er du nødt til at gå tilbage i tiden.

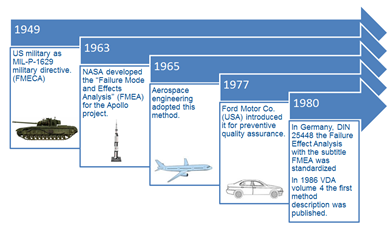

Lad os starte med en lille smule historie. Konceptet med planlægning af risikostyring startede tilbage i 1949, da det amerikanske militær udstedte et direktiv til leverandører – MIL STD 1629. Dette direktiv blev raffineret og genudgivet til gavn for luftfartssektoren som ARP 926.

I dag, når vi taler om FMEA og FMECA, anser vi dem generelt set for at være det samme og udskiftelige, men faktisk er der en forskel mellem de to, og forskellen kan være betydelig. Hvis vi går tilbage til FMEA’s fødsel, var den skabelon, der blev anvendt, ikke særlig sofistikeret, og man var endnu ikke begyndt at klassificere alvorlighed, forekomst og påvisning. I disse tidlige dage var kriticitetselementet i FMECA nødvendigt for at gøre det muligt at prioritere risikoen i FMEA. Efterhånden som FMEA-skabelonerne udviklede sig og blev mere raffinerede, blev det lettere at prioritere risikoen, og brugen af FMECA blev mindre betydningsfuld.

Så hvad er forskellen? Tja, det kan bedst sammenfattes ved at stille spørgsmålet: “Du har FMEA’en, så hvad nu?”

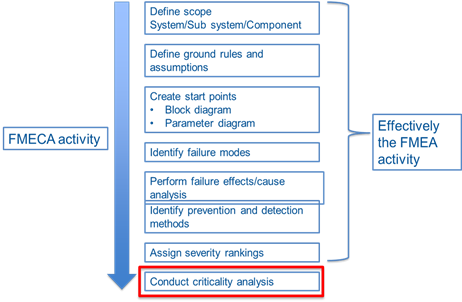

Ja, FMEA bestemmer kun risikoen i grove træk og er til tider ikke særlig skarp. Så hvordan opretter jeg FMECA? Processens trin er skitseret som følger:

Vi kan se, at kritikalitetsanalysen udføres efter FMEA.

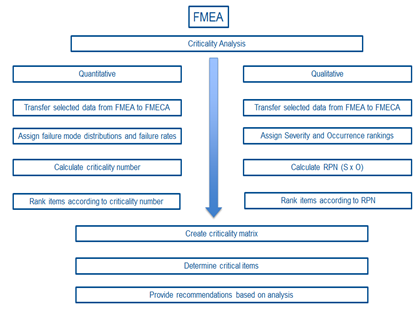

FMECA kan udføres på grundlag af følgende tilgange:

Top-down-tilgang – systemniveau/undersystemniveau

Top-down-tilgangen anvendes hovedsageligt i en tidlig designfase, før hele systemstrukturen er besluttet, og analysen er normalt funktionsorienteret. Analysen starter med de vigtigste systemfunktioner, og hvordan disse kan fejle. Funktionsfejl med betydelige virkninger prioriteres normalt i analysen, men analysen vil dog ikke nødvendigvis være fuldstændig. Top-down-tilgangen kan også anvendes på et eksisterende system for at fokusere på problemområder.

Bottom-up-tilgang – komponentniveau

Bottom-up-tilgangen anvendes, når der er truffet beslutning om et systemkoncept. Hver komponent på det laveste indretningsniveau undersøges en for en. Analysen er færdig, når alle komponenter er overvejet.

Den kritiske analyse (CA) kan udføres ved hjælp af enten en kvantitativ eller en kvalitativ tilgang. Tilgængeligheden af data om komponentkonfiguration og fejlfrekvens bestemmer analysemetoden.

Som en generel regel gælder:

– brug en kvantitativ metode, når der foreligger faktiske komponentdata;

og

– brug en kvalitativ metode, når der ikke foreligger faktiske komponentdata eller kun generiske komponentdata.

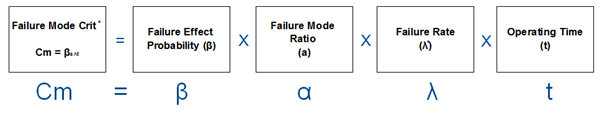

Resultaterne af kritikalitetsanalysen vil resultere i enten en defineret værdi (kvantitativ), hvor Failure Mode Criticality (CM) beregnes som:

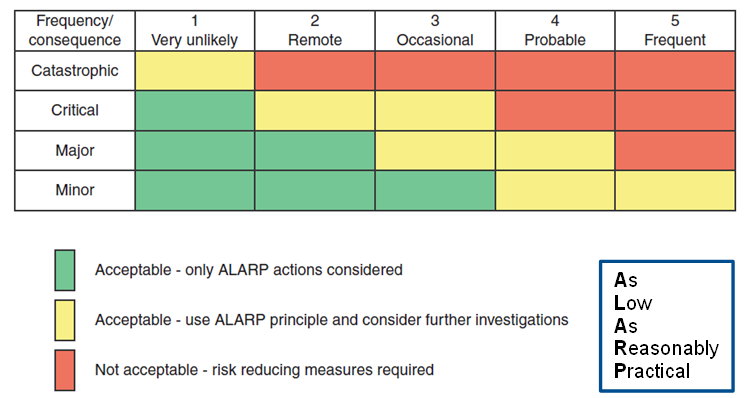

Og som en matrix (kvalitativ):

For at få mere at vide om FMEA og FMECA, og hvordan Industry Forum kan støtte din rejse mod forbedringer og opnå nul fejl, kan du sende os en e-mail eller ringe på +44 121 717 6600 for at tale med vores ekspertpraktikere.

En smule mere om Richard

Richard Hammond har over 30 års erfaring med auditering og rådgivning inden for bilindustrien og luftfartsindustrien. Han begyndte sin karriere hos Rolls Royce Motors Plc, hvor han blev uddannet til vedligeholdelses- og installationsingeniør, inden han avancerede til sin nuværende stilling som chefkonsulent hos Industry Forum via industriel robotteknologi og auditering af certificeringsorganer. Som kvalificeret SMMT-træner leverer Richard den anerkendte International Automotive Task Force (IATF) ISO/TS16949-uddannelse og evaluering af certificeringsorganer. Richard er en godkendt IATF-vidneauditør og leverer uddannelse i kerneværktøjer (APQP, PPAP, SPC, MSA, FMEA og kontrolplan) til større OEM’er og tier 1-leverandører inden for luft- og rumfart og bilindustrien.

Klik her for at kontakte Richard.