För att förstå skillnaderna mellan FMEA (Failure Modes and Effects Analysis) och FMECA (Failure Modes and Criticality Analysis) måste man gå bakåt i tiden.

För att förstå skillnaderna mellan FMEA (Failure Modes and Effects Analysis) och FMECA (Failure Modes and Criticality Analysis) måste man gå bakåt i tiden.

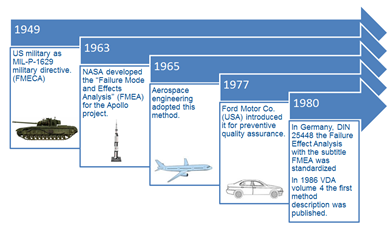

Låt oss börja med lite historia. Begreppet planering för riskhantering började redan 1949 när den amerikanska militären utfärdade ett direktiv till leverantörerna – MIL STD 1629. Detta direktiv förfinades och gavs ut på nytt till förmån för flyg- och rymdsektorn som ARP 926.

När vi i dag talar om FMEA och FMECA anser vi i allmänna termer att de är både likadana och utbytbara, men i själva verket finns det en skillnad mellan de två och skillnaden kan vara betydande. Om vi går tillbaka till FMEA:s födelse var mallen som användes inte särskilt sofistikerad och man hade ännu inte börjat klassificera allvarlighetsgrad, förekomst och upptäckt. Under dessa tidiga dagar krävdes kriticitetselementet i FMECA för att riskerna i FMEA skulle kunna prioriteras. I takt med att FMEA-mallarna utvecklades och blev mer raffinerade blev det lättare att prioritera riskerna och användningen av FMECA blev mindre betydelsefull.

Så vad är skillnaden? Tja, detta kan bäst sammanfattas genom att ställa frågan: ”Du har FMEA, så vad händer nu?”

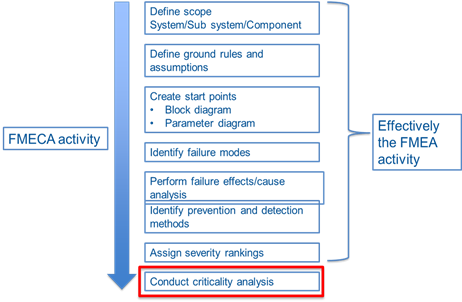

Nja, FMEA fastställer bara risker i breda termer och är ibland inte särskilt skarpsinnig. Så hur skapar jag FMECA? Processtegen beskrivs enligt följande:

Vi kan se att kriticitetsanalysen utförs efter FMEA.

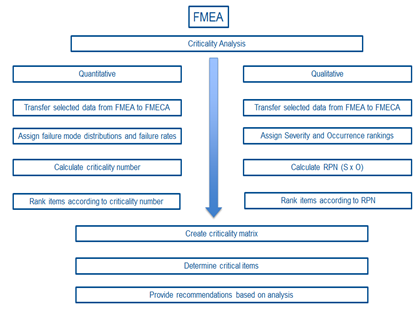

FMECA kan utföras utifrån följande tillvägagångssätt:

Top-Down Approach – System Level / Sub System Level

Den top-down approachen används främst i en tidig designfas innan hela systemets struktur är bestämd och analysen är vanligtvis funktionsorienterad. Analysen börjar med de viktigaste systemfunktionerna och hur dessa kan misslyckas. Funktionsfel med betydande effekter prioriteras vanligtvis i analysen, men analysen är inte nödvändigtvis fullständig. Uppifrån och ner-metoden kan också användas på ett befintligt system för att fokusera på problemområden.

Bottom-up-metoden – komponentnivå

Bottom-up-metoden används när ett systemkoncept har beslutats. Varje komponent på den lägsta nivån av indatentekniken studeras en för en. Analysen är klar när alla komponenter har beaktats.

Kriticitetsanalysen (CA) kan utföras med hjälp av antingen en kvantitativ eller en kvalitativ metod. Tillgängligheten till uppgifter om komponentkonfiguration och felfrekvens avgör analysmetoden.

Som allmän regel gäller följande:

– använd en kvantitativ metod när faktiska komponentuppgifter finns tillgängliga;

och

– använd en kvalitativ metod när inga faktiska komponentuppgifter eller endast generiska komponentuppgifter finns tillgängliga.

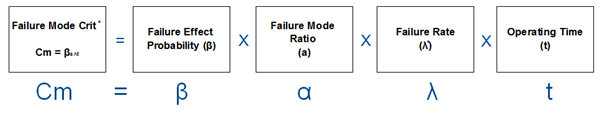

Resultaten av kriticitetsanalysen kommer att resultera i antingen ett definierat värde (kvantitativt), där Failure Mode Criticality (CM) beräknas som:

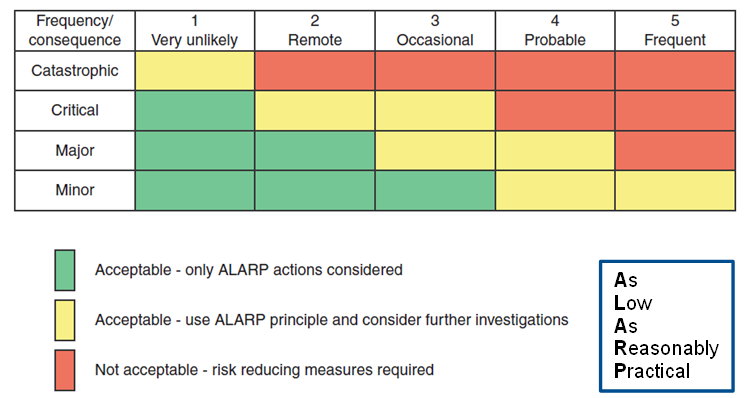

Och som en matris (kvalitativt):

Om du vill veta mer om FMEA och FMECA och om hur Industry Forum kan stödja din förbättringsresa och uppnå noll fel, kan du skicka ett mejl till oss eller ringa +44 121 717 6600 för att prata med våra expertutförare.

Mer om Richard

Richard Hammond har över 30 års erfarenhet av revision och konsulttjänster inom fordons- och flygindustrin. Han började sin karriär på Rolls Royce Motors Plc, där han avancerade till underhålls- och installationsingenjör, innan han gick vidare till sin nuvarande position som huvudkonsult på Industry Forum via industriell robotik och revision av certifieringsorgan. Som kvalificerad SMMT-utbildare tillhandahåller Richard den erkända utbildningen och utvärderingen av ISO/TS16949-revisorer för certifieringsorgan enligt International Automotive Task Force (IATF). Richard är en godkänd IATF Witness Auditor och ger utbildning i kärnverktyg (APQP, PPAP, SPC, MSA, FMEA och Control Plan) till stora OEM-företag inom flyg- och fordonsindustrin och till Tier 1-leverantörer.

Klicka här för att kontakta Richard.