Pentru a înțelege diferențele dintre Analiza Modurilor de Defectare și Efectelor (FMEA) și Analiza Modurilor de Defectare și Criticitate (FMECA), trebuie să mergeți înapoi în timp.

Pentru a înțelege diferențele dintre Analiza Modurilor de Defectare și Efectelor (FMEA) și Analiza Modurilor de Defectare și Criticitate (FMECA), trebuie să mergeți înapoi în timp.

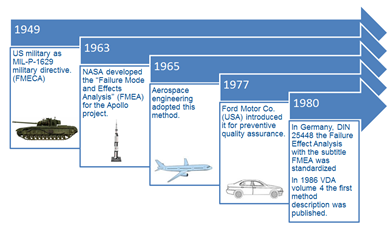

Să începem cu puțină istorie. Conceptul de planificare pentru gestionarea riscurilor a început în 1949, când armata americană a emis o directivă către furnizori – MIL STD 1629. Această directivă a fost rafinată și reeditată în beneficiul sectorului aerospațial ca ARP 926.

Astăzi, când vorbim despre FMEA și FMECA, în termeni generali, considerăm că sunt identice și interschimbabile, dar, de fapt, există o diferență între cele două și diferența poate fi semnificativă. Dacă ne întoarcem la nașterea FMEA, șablonul utilizat nu era foarte sofisticat, iar clasificarea severității, a apariției și a detectării nu era încă instigată. În aceste zile de început, elementul de criticitate al FMECA era necesar pentru a permite prioritizarea riscurilor din FMEA. Pe măsură ce șabloanele FMEA s-au dezvoltat și au devenit mai rafinate, prioritizarea riscului a devenit mai ușor de determinat și utilizarea FMECA a devenit mai puțin semnificativă.

Deci, care este diferența? Ei bine, aceasta poate fi rezumată cel mai bine punând întrebarea: „Aveți FMEA, și acum ce urmează?”

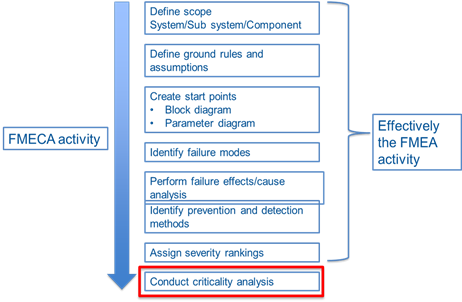

Ei bine, FMEA determină riscul doar în termeni generali și, uneori, nu este foarte incisivă. Așadar, cum se creează FMECA? Etapele procesului sunt schițate după cum urmează:

Vezi că analiza criticii se realizează după FMEA.

FMECA poate fi realizată pe baza următoarelor abordări:

Abordare de sus în jos – nivel de sistem / nivel de subsistem

Abordarea de sus în jos este utilizată în principal într-o fază timpurie de proiectare, înainte ca întreaga structură a sistemului să fie decisă, iar analiza este de obicei orientată pe funcții. Analiza începe cu principalele funcții ale sistemului și cu modul în care acestea pot eșua. Defecțiunile funcționale cu efecte semnificative sunt, de obicei, prioritizate în cadrul analizei; cu toate acestea, analiza nu va fi neapărat completă. Abordarea de sus în jos poate fi, de asemenea, utilizată pe un sistem existent pentru a se concentra pe zonele cu probleme.

Abordare de jos în sus – la nivel de componente

Abordarea de jos în sus este utilizată atunci când a fost decis un concept de sistem. Fiecare componentă de la nivelul cel mai de jos al indentării este studiată una câte una. Analiza este completă odată ce toate componentele sunt luate în considerare.

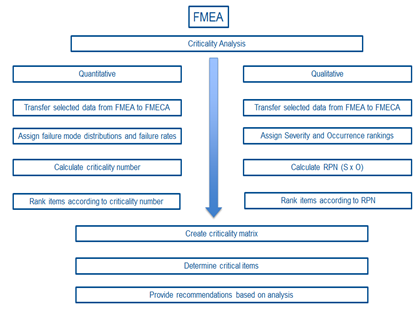

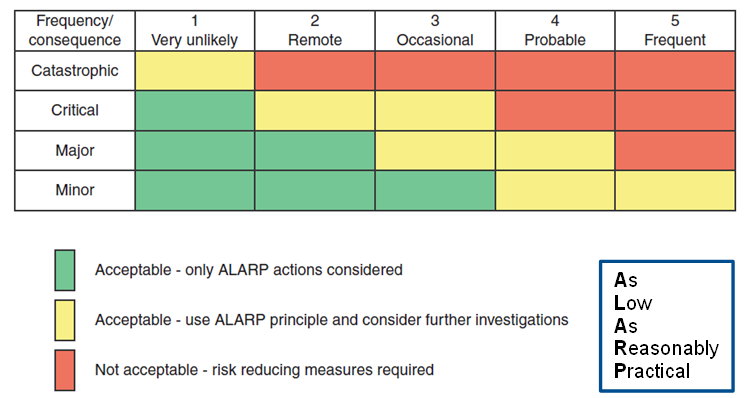

Analiza de criticitate (AC) poate fi efectuată folosind fie o abordare cantitativă, fie una calitativă. Disponibilitatea datelor privind configurația pieselor și rata de defectare va determina abordarea analizei.

Ca regulă generală:

– se utilizează o abordare cantitativă atunci când sunt disponibile date reale despre componente;

și

– se utilizează o abordare calitativă atunci când nu sunt disponibile date reale despre componente sau sunt disponibile doar date generice despre componente.

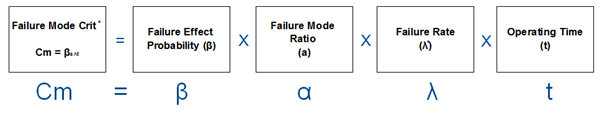

Rezultatele analizei criticității vor avea ca rezultat fie o valoare definită (cantitativă), în care criticitatea modului de defectare (CM) este calculată astfel:

Sau, sub formă de matrice (calitativă):

Pentru a afla mai multe despre FMEA și FMECA și despre modul în care Industry Forum vă poate sprijini demersul de îmbunătățire și de obținere a zero defecte, trimiteți-ne un e-mail sau sunați la +44 121 717 6600 pentru a discuta cu experții noștri practicieni.

Un pic mai multe despre Richard

Richard Hammond are peste 30 de ani de experiență în audit și consultanță în sectoarele auto și aerospațial. Și-a început cariera la Rolls Royce Motors Plc, unde a absolvit funcția de inginer de întreținere și instalare, înainte de a progresa până la poziția sa actuală de consultant principal la Industry Forum prin intermediul auditului de robotică industrială și al organismelor de certificare. În calitate de formator SMMT calificat, Richard asigură formarea și evaluarea recunoscută de către International Automotive Task Force (IATF) a auditorilor organismelor de certificare ISO/TS16949. Richard este un auditor martor IATF aprobat și oferă formare în domeniul instrumentelor de bază (APQP, PPAP, SPC, MSA, FMEA și Plan de control) în cadrul principalelor companii OEM din industria aerospațială și auto și al furnizorilor de nivel 1.

Click aici pentru a-l contacta pe Richard.

.