Un metal de adaos 4943 poate produce o sudură cu o rezistență la tracțiune și o rezistență la forfecare cu aproximativ 25 la sută mai mare în stare sudată.

Știați că aluminiul contribuie la 8 la sută din scoarța terestră? Nu numai că acest material face parte chiar din solul pe care stăm, dar compune și multe dintre lucrurile care ne înconjoară în viața de zi cu zi.

Printre numeroasele sale beneficii, aluminiul are proprietăți de formabilitate, tenacitate, rezistență la coroziune, greutate redusă, rezistență, elasticitate și absorbție de energie. De exemplu, în fabricarea semiremorcilor – o aplicație în care greutatea redusă este importantă – fabricarea diverselor piese din aluminiu, spre deosebire de oțelul moale, poate reduce semnificativ greutatea, cum ar fi 1.000 de lire sterline pentru un perete lateral, 187 de lire sterline pentru o ușă din spate, 60 de lire sterline pentru acoperișul cabinei și 30 de lire sterline pentru fiecare roată.

Acest material, totuși, nu este lipsit de provocări atunci când vine vorba de sudură. Din cauza temperaturii scăzute de topire a aluminiului și a conductivității termice ridicate, trebuie să aveți grijă deosebită pentru a preveni arderea în cazul ecartamentelor subțiri și pentru a asigura o fuziune sau o penetrare adecvată în cazul ecartamentelor mai groase.

Când aplicația necesită aluminiu, materialul de bază din seria 6XXX este o alegere obișnuită datorită versatilității sale pentru multe aplicații. Un aliaj specific, 6061-T6, este utilizat frecvent în aplicații precum construcția de nave, producția de automobile și construcția de remorci.

Atunci ce tip de metale de adaos ar trebui să folosiți cu aluminiul din seria 6XXX? Răspunsul este fie metale de adaos din seria 4XXX, fie din seria 5XXX. Dar nu uitați că utilizarea finală și cerințele pentru piesa pe care o sudați sunt în continuare cei mai importanți factori.

Obstacole comune cu materialele de bază din seria 6XXX

Proprietățile mecanice în stare sudată ale materialelor de bază din seria 6XXX le fac mai sensibile la diferite variabile de sudare, cum ar fi aportul de căldură și proiectarea îmbinării, în comparație cu materialele din seria 5XXX.

De exemplu, materialele de bază din seria 6XXX au o conductivitate termică cu 30% mai mare decât metalele de bază din seria 5XXX, ceea ce face mai dificilă producerea constantă a unor suduri de calitate. Conductivitatea termică mai mare a aliajelor din seria 6XXX necesită un aport de căldură mai mare pentru a obține aceeași penetrare, ceea ce, la rândul său, poate face ca materialul să fie mai predispus la deformare.

Utilizarea tratamentului termic cu metale de bază din seria 6XXX este o modalitate de a aborda unele dintre provocările acestui material. Atunci când materialele de bază din seria 6XXX sunt sudate, microstructura zonei afectate de căldură (HAZ) este degradată, iar proprietățile mecanice pot fi reduse cu 30 până la 50 la sută. Dacă materialul a avut o temperatură T6 înainte de sudare, acesta poate fi tratat termic prin soluție și îmbătrânit după sudare, ceea ce îl va readuce la o temperatură T6.

De asemenea, este important să se îndepărteze stratul de oxid înainte de a suda orice tip de aluminiu, inclusiv seria 6XXX. Folosiți o perie din oțel inoxidabil destinată exclusiv acestui scop. În caz contrar, aportul de căldură necesar pentru a penetra stratul de oxid în timpul sudării poate arde prin materialul de bază.

Alegerea metalului de adaos potrivit

Când selectați un metal de adaos pentru aluminiul din seria 6XXX, este esențial să înțelegeți modul în care va fi utilizată sudura finită. Rezultatul dorit influențează alegerea. Va fi expusă la temperaturi ridicate susținute? Rezistența, ductilitatea și tenacitatea sunt cerințe cheie? Determinați ce proprietăți sunt cele mai importante pentru sudura finalizată și selectați metalul de adaos în funcție de aceste priorități.

Când selectați un metal de adaos pentru a fi utilizat cu aluminiu din seria 6XXX, este esențial să înțelegeți cum va fi utilizată sudura finită. Metalele de adaos din seriile 4XXX și 5XXX sunt cel mai frecvent utilizate pentru a suda aluminiu.

Există un compromis în alegerea metalelor de adaos – anumite metale de adaos oferă proprietăți specifice în sudarea finală, cum ar fi rezistența ridicată, rezistența la fisurare sau capacitatea de a fi anodizat. Un metal de adaos din seria 4XXX, de exemplu, elimină capacitatea de potrivire a culorii după anodizarea materialului, dar vă permite tratarea termică a sudurii. Invers, un metal de adaos din seria 5XXX permite potrivirea culorii după anodizare, dar nu permite tratamentul termic post-sudare (cu excepția 5554).

Metalele de adaos din seriile 4XXX și 5XXX sunt cel mai frecvent utilizate pentru a suda aluminiu din seria 6XXX. Consultați o diagramă sau un ghid de selectare a metalelor de adaos pentru aluminiu atunci când faceți alegerea pentru a determina modul în care selecția metalului de adaos poate afecta următoarele:

- Sensibilitate la fisurare

- Rezistență

- Ductibilitate

- Rezistență la coroziune

- Rezistență ridicată-.temperaturii ridicate

- Corespondență de culoare după anodizare

- Tratament termic post-sudare

- Treziciune

Metale de adaos din seria 4XXX. Atunci când se selectează un metal de adaos din seria 4XXX pentru utilizarea cu aluminiu 6XXX, 4043 și 4943 sunt cele mai populare alegeri.

Metal de adaos 4043 are mai multe avantaje, cum ar fi rezistența excelentă la fisuri și la coroziune, capacitatea sa de a tolera tratamentul termic post-sudare, performanța sa în aplicații la temperaturi ridicate de 150 până la 350 grade F și ductilitatea. Cu toate acestea, 4043 nu se potrivește la culoare la fel de bine ca și materialele de adaos 5XXX atunci când piesa este anodizată după sudare, iar rezistența sa este mai mică decât cea a metalelor de adaos 5XXX.

Metal de adaos 4943 are multe dintre aceleași caracteristici ca și 4043, dar răspunde mai bine la tratamentul termic. Magneziul adăugat în metalul de adaos 4943 oferă, de asemenea, o rezistență repetabilă mai mare, fără a se baza pe diluția materialului de bază pentru a crea o sudură sănătoasă.

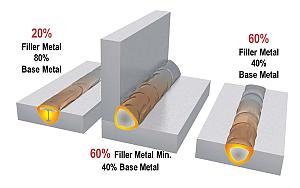

Procesul de diluție – în care elementele din materialul de bază se combină cu cele din metalul de adaos – influențează compoziția chimică finală a unei suduri din aluminiu și proprietățile mecanice, inclusiv rezistența. Deși puteți estima diluția și rezistența rezultată a sudurii, numeroase variabile ale operatorului, cum ar fi unghiul torței, viteza de deplasare și amperajul, afectează adâncimea de penetrare, care, la rândul său, afectează diluția. Ca urmare, este posibil să nu obțineți întotdeauna diluția estimată conform calculelor dumneavoastră. Utilizarea metalelor de adaos 4943 poate elimina presupunerile din problema rezistenței.

Cu metalul de adaos 4943 puteți produce o sudură cu o rezistență la tracțiune și o rezistență la forfecare cu aproximativ 25 % mai mare în stare sudată. Acest metal de adaos utilizează aceeași tensiune și viteză de alimentare a sârmei ca și 4043. Are o fluiditate ridicată, o rată de contracție scăzută și fum de sudură mai mic în comparație cu 4043. De asemenea, poate fi utilizat pentru sudarea materialelor de bază 1XXX, 3XXX și 5XXX cu mai puțin de 3 % magneziu (cum ar fi 5052), precum și a metalelor de bază 6XXX.

În general, metalele de adaos din seria 4XXX produc mai puțină decolorare și murdărie la sudură în comparație cu metalele de adaos din seria 5XXX, ceea ce poate ajuta la reducerea timpului și a banilor pe care i-ați cheltui pentru curățarea post-sudare.

Metalele de adaos din seria 5XXX. Există numeroase opțiuni de metale de adaos din seria 5XXX pe care le puteți utiliza pentru a suda materialul de bază din aluminiu 6XXX. Două opțiuni comune sunt 5356 și 5556.

Când se sudează seria 6XXX, metalul de adaos 5356 oferă o bună rezistență la fisurare și rezistență, o ductilitate excelentă, o rezistență acceptabilă la coroziune, o capacitate excelentă de potrivire a culorii după anodizare și o tenacitate excelentă. Rețineți că aceste metale de adaos nu pot face față tratamentului termic post-sudare sau aplicațiilor la temperaturi ridicate (150-350 grade).

Diluția, în care elementele din materialul de bază se combină cu cele din metalul de adaos, joacă un rol în compoziția chimică finală a unei suduri din aluminiu și în proprietățile mecanice, inclusiv rezistența. Graficul arată, de la stânga la dreapta, raportul de diluție cel mai puțin de dorit, unde ar putea apărea probleme, până la un raport de diluție mai bun pentru o sudură mai solidă.

Metalele de adaos 5556 au o rezistență la fisurare, ductilitate și rezistență la coroziune similare cu cele ale 5356, dar oferă și o rezistență chiar mai mare. La fel ca și aliajele 5356, metalele de adaos 5556 nu pot tolera aplicațiile la temperaturi ridicate sau tratamentul termic post-sudare, dar se potrivesc bine la culoare după anodizare.

Un alt metal de adaos din seria 5XXX-5554-este singurul metal de adaos din seria 5XXX care poate tolera aplicațiile la temperaturi ridicate și tratamentul termic post-sudare, dar nu este la fel de utilizat pe scară largă.

Căutarea celei mai bune combinații

În alegerea unui metal de adaos pentru aluminiu, veți constata că nu există o soluție universală. Condițiile de funcționare și utilizarea finală a piesei sudate sunt factori critici pentru a face alegerea corectă.

Consultați un producător de metale de adaos de încredere sau un distribuitor de sudură pentru sprijin și pentru a determina care clasificare a metalului de adaos este cea mai bună opțiune.

În timp ce un metal de adaos poate oferi o rezistență sau o tenacitate mai mare, altul poate oferi o rezistență mai bună la coroziune sau ductilitate. Scopul este de a alege un aliaj de aluminiu care să producă o sudură cât mai capabilă să îndeplinească cerințele produsului și ale utilizării sale preconizate.