Aby zrozumieć różnice pomiędzy Failure Modes and Effects Analysis (FMEA) a Failure Modes and Criticality Analysis (FMECA), należy cofnąć się w czasie.

Aby zrozumieć różnice pomiędzy Failure Modes and Effects Analysis (FMEA) a Failure Modes and Criticality Analysis (FMECA), należy cofnąć się w czasie.

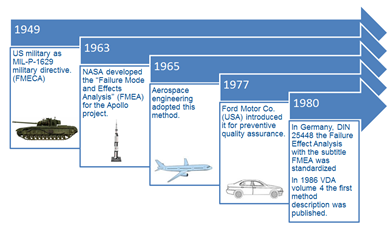

Zacznijmy od odrobiny historii. Koncepcja planowania zarządzania ryzykiem rozpoczęła się w 1949 roku, kiedy amerykańskie wojsko wydało dyrektywę dla dostawców – MIL STD 1629. Dyrektywa ta została udoskonalona i wydana ponownie z korzyścią dla sektora lotniczego jako ARP 926.

Dzisiaj, kiedy mówimy o FMEA i FMECA, ogólnie uważamy je za tożsame i wymienne, ale w rzeczywistości istnieje między nimi różnica, która może być znacząca. Jeśli cofniemy się do narodzin FMEA, szablon, który był używany nie był zbyt wyrafinowany, a ranking ciężkości, występowania i wykrywania nie był jeszcze wprowadzony. W tych wczesnych czasach, element krytyczności FMECA był wymagany, aby umożliwić nadanie priorytetu ryzyku w FMEA. Wraz z rozwojem i udoskonalaniem szablonów FMEA, ustalanie priorytetów ryzyka stało się łatwiejsze, a zastosowanie FMECA stało się mniej istotne.

Jaka jest więc różnica? Cóż, najlepiej można to podsumować zadając pytanie: „Masz FMEA, więc co teraz?”

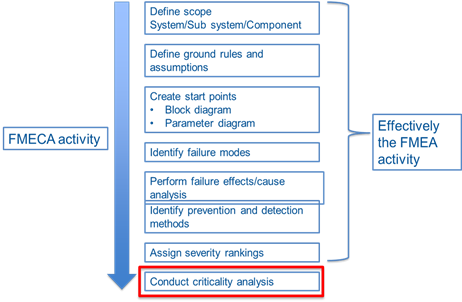

Cóż, FMEA określa ryzyko tylko w szerokim zakresie i czasami nie jest zbyt wyrazista. Więc, jak stworzyć FMECA? Kroki procesu są przedstawione w następujący sposób:

Widzimy, że Analiza Krytyczności jest przeprowadzana po FMEA.

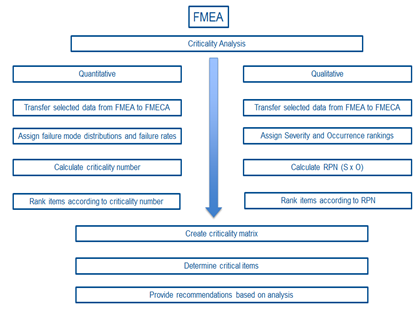

FMECA może być przeprowadzona w oparciu o następujące podejścia:

Podejście odgórne – Poziom systemu / Poziom podsystemu

Podejście odgórne jest głównie stosowane we wczesnej fazie projektowania, zanim zostanie podjęta decyzja o strukturze całego systemu, a analiza jest zazwyczaj zorientowana na funkcje. Analiza zaczyna się od głównych funkcji systemu i tego, w jaki sposób mogą one ulec awarii. Awarie funkcjonalne o znaczących skutkach są zwykle traktowane priorytetowo w analizie, jednakże analiza nie musi być kompletna. Podejście odgórne może być również stosowane w istniejącym systemie w celu skupienia się na obszarach problemowych.

Podejście oddolne – poziom komponentów

Podejście oddolne jest stosowane, gdy koncepcja systemu została ustalona. Każdy komponent na najniższym poziomie indeksu jest badany jeden po drugim. Analiza jest kompletna, gdy wszystkie komponenty są uwzględnione.

Analiza krytyczności (CA) może być wykonana przy użyciu podejścia ilościowego lub jakościowego. Dostępność danych o konfiguracji części i wskaźniku awaryjności określi podejście do analizy.

Jakąś ogólną zasadą jest:

– użycie podejścia ilościowego, gdy dostępne są rzeczywiste dane o komponentach;

i

– użycie podejścia jakościowego, gdy brak jest rzeczywistych danych o komponentach lub dostępne są tylko ogólne dane o komponentach.

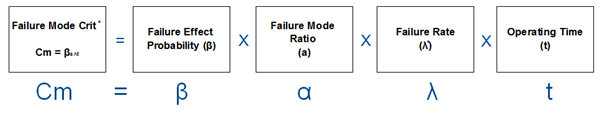

Wynikiem Analizy Krytyczności będzie albo określona wartość (Ilościowa), gdzie Krytyczność Trybu Uszkodzenia (CM) jest obliczana jako:

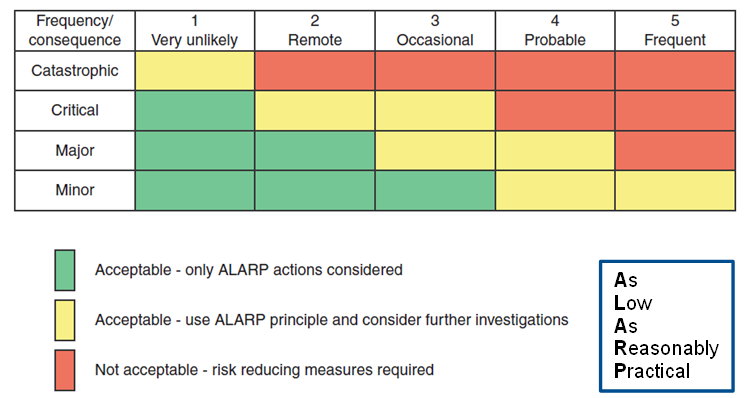

Albo, jako macierz (Jakościowa):

Aby dowiedzieć się więcej o FMEA i FMECA oraz o tym, jak Industry Forum może wesprzeć Twoją podróż w kierunku doskonalenia i osiągnięcia zerowej liczby usterek, napisz do nas lub zadzwoń pod numer +44 121 717 6600, aby porozmawiać z naszymi ekspertami praktykami.

Więcej o Richardzie

Richard Hammond ma ponad 30-letnie doświadczenie w zakresie audytów i doradztwa w sektorach motoryzacyjnym i lotniczym. Swoją karierę rozpoczął w Rolls Royce Motors Plc, gdzie awansował na stanowisko inżyniera ds. konserwacji i instalacji, a następnie objął obecne stanowisko głównego konsultanta w Industry Forum w zakresie robotyki przemysłowej i audytu jednostek certyfikujących. Jako wykwalifikowany trener SMMT, Richard prowadzi uznane przez International Automotive Task Force (IATF) szkolenie i ocenę Audytorów Jednostek Certyfikujących ISO/TS16949. Richard jest zatwierdzonym Audytorem Świadkiem IATF i prowadzi szkolenia z zakresu podstawowych narzędzi (APQP, PPAP, SPC, MSA, FMEA i Plan Kontroli) dla głównych producentów OEM i tier 1 w przemyśle lotniczym i samochodowym.

Kliknij tutaj, aby skontaktować się z Richardem.