Para entender as diferenças entre os Modos de Falha e Análise de Efeitos (FMEA) e os Modos de Falha e Análise de Criticidade (FMECA), você precisa voltar atrás no tempo.

Para entender as diferenças entre os Modos de Falha e Análise de Efeitos (FMEA) e os Modos de Falha e Análise de Criticidade (FMECA), você precisa voltar atrás no tempo.

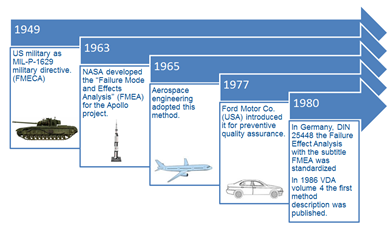

Comecemos com um pouco de história. O conceito de planejamento para gerenciamento de risco começou em 1949, quando os militares americanos emitiram uma diretiva para os fornecedores – MIL STD 1629. Esta directiva foi refinada e reemitida em benefício do sector Aeroespacial como ARP 926.

Hoje, quando falamos de FMEA e FMECA, em termos gerais, consideramo-los iguais e intercambiáveis, mas na verdade, há uma diferença entre os dois e a diferença pode ser significativa. Se voltarmos ao nascimento da FMEA, o modelo que foi utilizado não era muito sofisticado e a classificação de severidade, ocorrência e detecção ainda estava por ser instigada. Nestes tempos iniciais, o elemento de criticidade da FMECA era necessário para permitir que o risco na FMEA fosse priorizado. Com o desenvolvimento e aperfeiçoamento dos modelos FMEA, a priorização do risco tornou-se mais fácil de determinar e o uso da FMECA tornou-se menos significativo.

Então qual é a diferença? Bem, isto pode ser melhor resumido fazendo a pergunta: “Você tem o FMEA, e agora?”

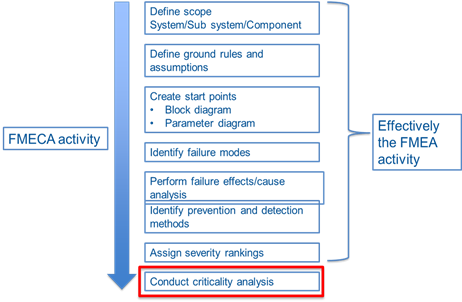

Bem, o FMEA só determina o risco em termos gerais e às vezes não é muito incisivo. Então, como posso criar a FMECA? Os passos do processo são delineados da seguinte forma:

Vemos que a Análise de Criticidade é conduzida após FMEA.

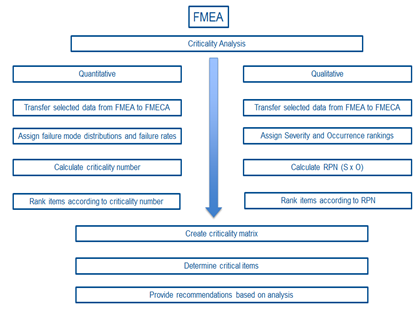

FMECA pode ser conduzida com base nas seguintes abordagens:

Top-Down Approach – System Level / Sub System Level

A abordagem de cima para baixo é utilizada principalmente numa fase inicial de desenho antes de toda a estrutura do sistema ser decidida e a análise é normalmente orientada para a função. A análise começa com as principais funções do sistema, e como estas podem falhar. Falhas funcionais com efeitos significativos são geralmente priorizadas na análise, no entanto, a análise não será necessariamente completa. A abordagem top-down também pode ser usada em um sistema existente para focar as áreas problemáticas.

A abordagem bottom-up – Component Level

A abordagem bottom-up é usada quando um conceito de sistema foi decidido. Cada componente no nível mais baixo da escritura é estudado um a um. A análise é concluída quando todos os componentes são considerados.

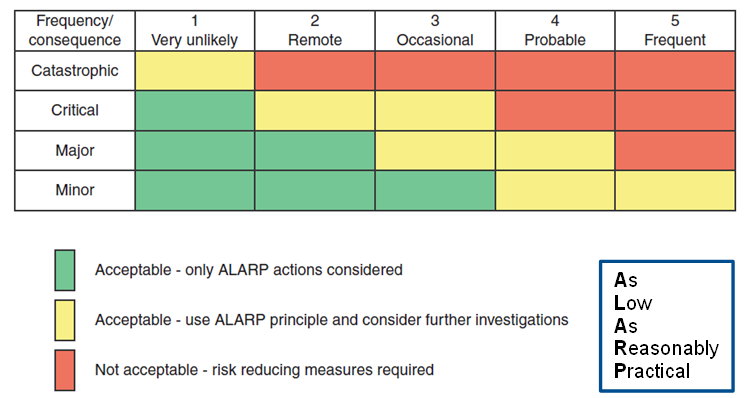

A Análise de Criticidade (AC) pode ser realizada utilizando uma abordagem quantitativa ou qualitativa. A disponibilidade de dados de configuração e taxa de falha da peça determinará a abordagem da análise.

Como regra geral:

– use uma abordagem Quantitativa quando dados reais do componente estiverem disponíveis;

e

– use uma abordagem Qualitativa quando não houver dados reais do componente ou apenas dados genéricos do componente estiverem disponíveis.

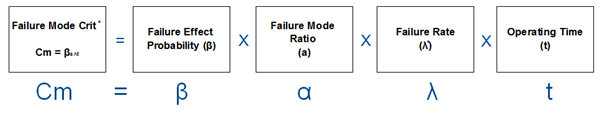

Os resultados da Análise de Criticidade resultarão ou num valor definido (Quantitativo), onde a Criticidade de Modo de Falha (CM) é calculada como:

Or, como uma matriz (Qualitativa):

Para saber mais sobre FMEA e FMECA e como o Fórum da Indústria pode apoiar a sua jornada de melhoria e alcançar zero defeitos, envie-nos um e-mail ou telefone +44 121 717 6600 para falar com os nossos profissionais especializados.

Um pouco mais sobre Richard

Richard Hammond tem mais de 30 anos de experiência em auditoria e consultoria nos sectores automóvel e aeroespacial. Ele começou sua carreira na Rolls Royce Motors Plc, onde se formou para o cargo de Engenheiro de Manutenção e Instalação, antes de progredir para sua posição atual como Consultor Principal no Fórum da Indústria via Robótica Industrial e Auditoria de Entidade Certificadora. Como formador qualificado da SMMT, o Richard fornece a reconhecida International Automotive Task Force (IATF) ISO/TS16949 Certification Body Auditor training and evaluation. O Richard é um Auditor de Testemunhas aprovado pelo IATF e fornece formação em Ferramentas Principais (APQP, PPAP, SPC, MSA, FMEA e Plano de Controlo) aos principais OEMs do sector aeroespacial e automóvel e fornecedores de nível 1.

Clique aqui para contactar o Richard.